ГлавнаяКниги о котлахУстройство и эксплуатация отопительных котельных малой мощности - Борщов Д.ЯЭксплуатация вспомогательного оборудования котельной

Эксплуатация вспомогательного оборудования котельной

Эксплуатация вспомогательного оборудования котельной

Эксплуатация вспомогательного оборудования котельной предполагает обслуживание центробежных насосов. Перед пуском насоса проверить наличие масла в подшипниках, правильность положения смазочных колец на валу и состояние сальников (заметим, что излишнее затягивание сальников увеличивает их износ). После этого проверяют плавность вращения вала насоса, плотность фланцев, исправность обратного клапана. Затем открывают воздушные краны на корпусе насоса и задвижку на всасывающей линии и заливают насос водой. Как только из воздушного крана начнет выливаться вода, его закрывают. После проверки включают двигатель. По достижении номинального числа оборотов и давления постепенно открывают задвижку на нагнетательной линии. Во избежание перегрева насос должен работать при закрытой задвижке не дольше 2-3 мин. Во время работы насоса наблюдают за поддержанием необходимого напора, наличием масла, вращением смазочных колец, температурой подшипников и плотностью сальников. Из корпуса насоса через воздушные краны надо периодически выпускать воздух. Если электродвигатель сильно нагрелся или искрит, его надо остановить, постепенно закрыв запорную задвижку и выключив двигатель.

- Обслуживание тягодутьевых устройств. Перед пуском вентиляторов и дымососов необходимо проверить: качество и количество масла в подшипниках (после длительной остановки подшипники надо разобрать, промыть керосином, собрать и вновь залить маслом);

- правильность положения смазочных колец на валу, правильность их сборки и легкость вращения; систему водяного охлаждения; правильность центрирования (по муфте) вентиляторов и дымососов с электродвигателями, проверить отсутствие заеданий;

- положение вентиляторов и дымосов на всасывании. При отсутствии дефектов включается электродвигатель. В случае неправильного вращения вентилятора, дымососа и смазочных колец, заедания смазочных колец, сильной вибрации вентиляторов и дымососов, сильного шума или чрезмерного нагрева подшипников необходимо выключить электродвигатель и устранить неполадки. После достижения номинального числа оборотов и напора следует открыть заслонки. Во время работы необходимо: следить за нагрузкой электродвигателя, не допуская его перегрузки; регулировать подачу и напор в соответствии с нагрузкой котла;

- следить за смазкой, охлаждением и температурой подшипников, не до пуская ее повышения до 70 °С. Наблюдать, чтобы не было вибраций, шумов, ударов, заеданий вращающихся частей при работе вентиля, торов и дымососов периодически сливать из подшипников часть масла и заменять его свежим;

- не реже 1 раза в 2 мес полностью менять масло, разбирая подшипники для осмотра, очистки или ремонтам. Необходимо также постоянно следить за плотностью закрытия шиберов у неработающих вентиляторов и дымососов. При остановке вентиляторов (дымососов) выключают электродвигатель, закрывают заслонки и превращают подачу охлаждающей воды к подшипникам дымососов. В случае остановки дымососов зимой воду с подшипников сливают. При остановке вентиляторов и дымососов на длительное время сливают масло из подшипников и смазывают солидолом трущиеся части.

Эксплуатация вспомогательного оборудования котельной включает в себя обслуживание золоуловителей систем золоудаления. Для нормальной работы золоуловителей, золовые бункера систематически очищают, не допуская в них скапливания уноса. Затворы золовых бункеров должны плотно закрываться. Очистку золовых бункеров производят при пониженном разрежении в топке. Увеличение сопротивления золоуловителей указывает на отложение в них золы, а уменьшение сопротивления - на появление не плотностей вследствие износа. Также необходимо поддерживать в исправном состоянии изоляцию золоуловителей. При расположении золоуловителей снаружи котельной нарушение изоляции может привести к конденсации водяных паров из уходящих газов, что вызовет затруднения при удалении золы. Плохая изоляция золоуловителей, расположенных внутри котельной, недопустима из-за опасности ожогов обслуживающего персонала. При ручном золоудалении, применяемом в основном в мелких отопительных котельных, золу и шлак выгребают из топки на пол, заливают водой, вручную погружают в вагонетки и вывозят в отвал.В современных отопительных котельных при сжигании многозольных бурых углей под колосниковыми решетками устраивают бункера для сборки золы и шлака.

При скреперном шлакозолоудалении необходимо следить за износом скребков, ковшей, цепей и других узлов.

Обслуживание устройства водоподготовки. Эксплуатация вспомогательного оборудования котельной - катионитового фильтра - сводится к последовательному проведению операций взрыхления, регенерации (восстановления обменных свойств истощенного катионитового материала путем обработки 10%-ным раствором поваренной соли), промывки и умягчения. При взрыхлении устраняется уплотнение слежавшейся массы катионита, достигается лучший доступ регенерационного раствора к зернам катионита и удаляются накопившиеся в фильтре механические примеси. Взрыхление производят обыкновенной водой, а при наличии специального бака водой, полученной при предыдущей регенерации. Воду (под напором) подают в течение 15-20 мин. Через специальный вентиль отбирают пробы. Сначала в них будет муть, свидетельствующая о выпадении вредных примесей, а в конце взрыхления вода должна быть осветленной. После взрыхления производят регенерацию катионита натрия, пропуская через него 10%-ный раствор поваренной соли. При этом происходит обратный процесс: катионит забирает из раствора поваренной соли катиониты натрия и отдает катиониты кальция и магния. Образовавшиеся хлористые кальций и магний вместе с раствором сливаются в канализацию. Продолжительность регенерации при пуске нового фильтра 12-15 мин, бывшего в эксплуатации - 1,5-2 ч.

Расход соли на 1 м3 сульфоугля составляет около 50-60 г. Раствор поваренной соли приготовляют в солерастворителе - металлическом сосуде цилиндрической формы со сферической съемной крышкой на фланцах. В нем имеется дренажное устройство, над которым располагается несколько слоев гравия с различными размерами зерен, предотвращающих унос нерастворимых частиц соли в катионитовые фильтры при их регенерации. Продукты регенерации и остатки поваренной соли удаляются при отмывке катионитового фильтра вместе с водой. Время промыва - 20-25 мин. Жесткая вода, подлежащая умягчению, проходит через слой катионита, и, умягченная, направляется в питательный бак.Обслуживание аппаратов магнитной обработки воды (типа ,ПМУ) заключается в обеспечении скоростей движения воды в аппарате в соответствии с инструкцией. После регулировки расхода воды в аппарате вентили должны быть опломбированы. Не рекомендуется вынимать магниты из аппаратов типа ПМУ для чистки рабочих зазоров, поскольку они при этом размагничиваются и при сборке их магнитные параметры восстанавливаются лишь частично, нередко ослабевая в 2- 3 раза.Очистку зазоров следует осуществлять промывкой аппарата.

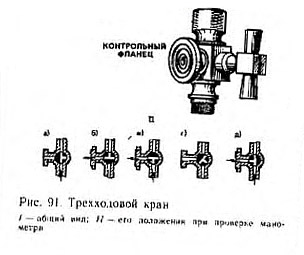

Промывку котлов от осевшего шлама необходимо проводить немедленно после вскрытия и опорожнения котла, не давая шламу уплотниться. В процессе эксплуатации необходимо также промывать шлакоотделитель в соответствии с инструкцией. Обслуживание арматуры. В отопительных котельных обслуживанию подлежит следующая арматура: предохранительные и обратные клапаны, запорные вентили и задвижки, спускные вентили или задвижки. Манометр устанавливают на каждом паровом котле, присоединяя его к паровому пространству котла посредством сифонной трубки. Пар поступающий в сифонную трубку, охлаждается и конденсируется, превращаясь в воду, которая постепенно охлаждается. Таким образом, на механизм манометра будет оказывать давление не пар, имеющий высокую температуру, а охлажденная вода. К водогрейному котлу манометр можно присоединять с помощью прямой трубки. Между сифонной трубкой и манометром устанавливают трехходовой кран, который служит для отключения и проверки исправности манометра (рис. 91). Пробка трехходового крана может занимать пять основных положений: рабочее, для проверки манометра на нуль, для продувки сифонной трубки, нейтральное положение (накапливание воды в сифонной трубке перед установкой крана в рабочее положение), для присоединения образцового манометра.

Во время приемки смены машинист обязан проверять исправность всех манометров. Проверку следует производить и в тех случаях, когда стрелка манометра долго находится в одном и том же положении или когда она не дошла до красной черты, а предохранительные клапаны уже срабатывают. Проверка правильности показаний манометра заключается в следующем. Перед проверкой машинист отмечает положение стрелки манометра. Затем поворачивает пробку трехходового крана до позиции "б", при которой стрелка должна указать на нуль. Потом пробку трехходового крана устанавливают в прежнее положение "а" и при этом стрелка манометра должна возвратиться в то положение, в котором она находилась к началу проверки. Для более точного определения правильности показаний рабочего манометра используют образцовый манометр. К фланцу трехходового крана с помощью скобы присоединяют образцовый манометр, а пробку трехходового крана поворачивают в положение б. В этом положении; оба манометра будут соединены с котлом. Если рабочий манометр окажется исправным, его показания совпадут с показаниями образцового манометра. При проверке манометр могут обнаружиться следующие нейсправности стрелка манометра при постановке трехходового крана в положение не плавно перемещается к нулю.

При соединении манометра с котлом (положение стрелка поднимается медленно, скачкообразное или не доходит до прежнего положения. Первый случай неисправности указывает на засорение каналов в пробке трехходового крана или на перекрытие каналов прокладкой, установленной между краном и манометром. Для устранения этой неисправности продувают сифонную пробку паром для чего пробку крана ставят в положение "в", затем накапливают воду в сифонной трубке, повернув кран в положение "г" далее ставят пробку крана в рабочее положение "а" и, наконец, проверяют нулевое положение стрелки, соединив манометр с атмосферой (положение "б"). Если неисправность не устранилась, то следует, предварительно сообщив об этом администрации котельной, поставить трехходовой кран в положение "б", вывернуть манометр и проверить положение прокладки, затем продуть паром трехходовой кран, установив его в положение те". После продувки кран ставят в положение "б" манометр устанавливают на место; затем накапливают воду в сифонной трубке (положение "г"), соединяют манометр с котлом и снова проверяют на нуль (положение "б". Если и в этом случае стрелка манометра плавно не перемещается к нулю то очевидно, неисправен сам манометр и его следует немедленно заменить исправным.

Второй случай неисправности указывает на засорение сифонной трубки или трехходового крана или на перекрытие прокладкой каналов между краном и сифонной трубкой. Для устранения этой неиспранности сифонную трубку продувают, для чего кран переводят из положения "о" в положение "в". Затем накапливают воду в сифонной трубке (положение "г"), после чего снова проверяют на нуль (положение "б"). Если и эта проверка не дает нужного результата, то необходимо немедленно приостановить работу котла.

Не допускается к работе манометр, когда на нем отсутствует пломба, просрочен срок его проверки; когда стрелка при его выключении не возвращается к нулевому положению на величину превышающую половину допустимой погрешности для данного манометра, а также когда разбито стекло или имеются другие повреждения манометра, которые могут отразиться на правильности его показаний.

Рабочий манометр должен проходить ежегодную проверку в контрольно-измерительных лабораториях Государственного комитета по стандартам. При проверке его пломбируют: на пломбе ставят год й месяц проверки. Кроме того, манометр не реже 1 раза в 6 мес проверяют с записью результатов проверки в журнал контрольных проверок. Проверку обязательно производят образцовым манометром. Если его нет, о для этой цели можно использовать исправный рабочий манометр.

Шкалу манометра надо выбирать такой, чтобы при рабочем давлении стрелка его находилась в средней части шкалы. На циферблат манометра наносят красную черту, соответствующую высшему пределу давления для данного оборудования. Взамен красной черты на циферблате разрешается припаивать к корпусу манометра металлическую пластинку, окрашенную в красный цвет и плотно прилегающую к стеклу манометра. Следует твердо помнить, что стрелка манометра не должна переходить за красную черту. Предохранительный клапан. Машинист (оператор) обязан проверять предохранительные клапаны 1 раз в смену (при приемке). Так как контрольный клапан находится в кожухе закрытом на замок (ключ хранится у начальника котельной), и машинист не имеет доступа к рычагу,то к нему прикрепляют цепочку, которую пропускают через кожух клапана.

Запрещается перегружать клапан увеличением нагрузки или передвижением груза, а тем более заклинивать клапан, так как это может привести к превышению давления в котле сверх допустимого и к его взрыву.

В работе предохранительных клапанов могут быть следующие неполадки:

- клапан не открывается своевременно при переходе стрелки исправного манометра за черту, соответствующую давлению качала его открытия. Это можно наблюдать в том случае, если на рычаге клапана подвешен лишний груз или он сдвинут к концу рычага; рычаг заедает в вилке или он заржавел в шарнире. Клапан совсем не открывается в тех случаях, когда его тарелка прикипает к седлу или же в вилку над рычагом вложен клин.

- клапан открывается до перехода стрелкой исправного манометра черты, соответствующей давлению начала его открытия. Это возможно в тех случаях, когда груз меньше нормального (часть груза снята) или груз передвинут ближе к клапану.

- имеются пропуски пара при опущенной тарелке (пропаривание клапана). Это наблюдается при плохой притирке клапанов к седлам или когда клапаны перекошены, или между тарелкой а седлом попали накипь, грязь, песок. Пропаривание клапана может привести к его прикипанию к седлу.

При любых неисправностях предохранительного клапана машинисту необходимо принять меры к их ликвидации. Во время приемки вахты машинист обязан тщательно осмотреть и продуть предохранительные клапаны. При осмотре клапанов проверяют отсутствие пропусков пара, правильность закрепления на рычаге грузов, отсутствие клиньев в вилках клапанов, а также каких-либо предметов на обмуровке котла, которые могут быть случайно положены на рычаги клапанов. Для продувки рычажного предохранительного клапана надо двумя руками взяться за конец рычага. а затем осторожно его приподнять; клапан при этом должен легко открываться и выпускать пар. По окончании продувки следует посадить клапан на седло, пропуск пара после этого должен прекратиться.

Продувать предохранительные клапаны машинист должен не только при приемке смены, но также в течение смены в тех случаях, когда наблюдаются запаздывание открывания или пропаривание клапана Категорически запрещается открывать прикипевший клапан с помощью рычага или ударами молотка.

Водоуказательные стекла. На водоуказательных стеклах против минимально допустимого уровня воды устанавливают неподвижный металлический указатель с надписью Низший уровень а против максимально допустимого уровня - "Высший уровень". Первый указатель должен быть расположен выше нижней видимой кромки стекла не менее чем на 25 мм,а второй - ниже верхней видимой кромки стекла и тоже не менее чем на 25 мм.

Встречаются следующие неисправности водоуказательных стекол: полное или частичное засорение парового или водяного крана в результате попадания в их каналы шлама, накипи или сальниковой набивки. Засорения водяного крана встречаются значительно чаще, чем парового. При засорении парового крана вода в стекле поднимается до верхней гайки и закрывает все стекло. При полном засорении водяного крана пода в стекле неподвижна, но ее уровень в результате конденсации пара постепенно повышается, и стекло оказывается залитым водой. При частичном засорении парового и водяного кранов показания стекла верны, но колебания уровня воды выражены слабее, чем при незасоренных кранах. Машинист, обнаружив полное или частичное засорение кранов, должен немедленно продуть или если продувка не ликвидирует засорения, прочистить засорение стекла.

Частичное или неполное перекрытие парового или водяного канала пробкой крана в результате неправильной установки крана после его продувки (на торцах пробок должны быть нанесены риски, указывающие их правильное положение) пропуски в сальниках стекла и в пробках кранов. При пропусках в верхнем сальнике или в пробке парового крана уменьшается давление в паровой части стекла и вода в нем поднимается выше, чем в котле.

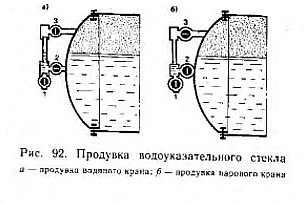

При пропуске в нижнем сальнике или в пробках водяного крана уменьшается давление в водяной части и уровень воды в стекле будет ниже,чем в котле. Машинист обязан продувать водоуказательные стекла не менее 3 раз в смену (по 1 разу в начале смены и в конце смены), а при загрязненной воде значительно чаще.

Водоуказательные стекла продувают в следующем порядке , отмечают уровень и колебание воды в одном из стекол и положение ручек кранов; открывают краны 1 и 2 и закрывают паровой кран 3 и, продержав его некоторое время закрытым, вновь открывают. Затем закрывают водяной кран 2 и продувают паром водоуказательное стекло, открыв паровой кран 3. Далее сравнивают уровень и колебания воды в стекле до и после продувки и проверяют правильность положения ручек на кранах.

Показания водоуказательных стекол проверяют водолробными крана ми. При прочистке стекла надо в котел подкачать воды немного выше среднего рабочего уровня и во время прочистки наблюдать по второму (исправному) стеклу за уровнем воды в котле. Прочищать водоуказательное стекло машинист должен в таком порядке; приготовить гаечный ключ, асбестовый шнур и изогнутую под прямым углом медную проволоку; отключить неисправное стекло, закрыв водяной и паровой краны (сливной кран открыть); вывинтить с помощью ключа пробку, закрывающую отверстие в оправе стекла, при этом машинисту рекомендуется стоять в стороне от крана во избежание ожогов; ввести изогнутую медную проволоку в отверстие крана и, постепенно открывая кран; прочистить стекло до появления из парового крана струи пара, а из водяного крана струи воды; после прочистки закрыть кран; для создания плотности намотать по ходу резьбы асбестовый шнур и ввинтить пробку; медленно открыть паровой кран, чтобы прогреть стекло паром, открыть водяной и закрыть сливной краны, продуть стекла, сверить уровни в обоих стеклах и проверить их показания с помощью водопробных кранов, чтобы убедиться, что они прочищены.

Если вода из котла вытекла в результате утечек, то категорически запрещается подкачивать воду в работающий котел, так как стенки котла могут оказаться обнаженными и раскаленными; при попадании на них воды она мгновенно испарится, а стенки котла быстро охладятся и на них появятся трещины, что приведет к взрыву.

Для поддержания водопробных кранов в исправном состоянии машинисту необходимо содержать их в чистоте и продувать не менее трех раз в смену. Для прочистки засорившегося водопробного крана следует: вывинтить пробку для прочистки н очистить медной проволокой часть канала (до пробки крана); медленно и осторожно открыть кран и прочистить проволокой остальную часть канала, при появлении сильной струи пара или воды вынуть проволоку, закрыть кран и ввинтить пробку,продуть кран.

Водозапорный кран и обратный клапан. Обычно в отопительных котельных трубопровод для подпитки котлов врезают на расстоянии не менее 3 м от штуцера котла и па нем обязательно устанавливают запорный кран или задвижку и обратный клапан (кран или задвижку устанавливают между котлом и обратным клапаном). Благодаря такому расположению можно при плотном закрытии крана или задвижки снять для ремонта обратный клапан и поставить новый.

Водозапорный кран должен установлен так, чтобы подпиточная вода поступала под тарелку крана, благодаря чему достигается плотность закрывания последнего, так как тарелка крана плотно прижимается к седлу не только нажимом шпинделя, но и давлением воды в котле. Обратный питательный клапан должен быть установлен так, чтобы питательная или подпиточная вода также поступала под тарелку клапана. В случае остановки насоса или разрыва питательной линии тарелка обратного клапана прижимается к седлу давлением внутри котла и этим автоматически преграждается выход воды из котла.

При обслуживании водозапорного крана и обратного питательного клапана машинист котла должен соблюдать следующие правила:

- открывать и закрывать водозапорный кран медленно и осторожно во избежание гидравлических ударов и поломок;

- следить за исправным состоянием обратного питательного клапана;

- следить по манометру, установленному на питательном насосе, за повышением давления при его пуске и за уровнем воды в котле, который должен повышаться постепенно. Если давление насоса больше нормального, то это указывает на прикипание тарелок крана и обратного клапана или же на пуск насоса при закрытом водозапорном подводящем и отводящем трубопроводах каждого водогрейного котла, Я подключенного к общей магистрали Я горячей воды, устанавливают по одному запорному крану или задвижке. Между паровым котлом и присоединенным к нему паропроводом устанавливают также запорный кран или задвижку. Запорные краны или задвижки располагают по возможности ближе к котлу. При этом направление движения теплоносителя ; должно совпадать с направлением стрелки на корпусе крана. Во всех случаях необходимо открывать и закрывать паро- и водозапорные краны по возможности медленно и осторожно. Неисправности парозапорных кранов примерно такие же, как и водозапорных.

Спускные и продувочные приборы. В соответствии с требованиями Госгортехнадзора на каждом котле устанавливают трубопроводы для спуска воды при его остановке, для удаления воздуха из котла при растопке. На сливных трубопроводах не допускается применять сварные газовые и чугунные трубы, а также чугунные фасонные части.

Своды. В зоне высоких температур для поддержания футеровки устраивают своды из огнеупорного кирпича клиновидной формы. Своды обычно выполняют двойными с некоторым зазором между огневым и несущим сводами для восприятия теплового расширения. Защита барабанов котла. Для защиты барабанов котла, коллекторов , газовых коробок, и газорасходов от воздействия высоких температур их покрывают огнеупорной массой - торкретом и специальными обмазками. Наиболее распространённым составом торкрета является шамотно-хромитовая масса (шамот , хромит, огнеупорная глина и жидкое стекло).

Перед нанесением торкретной массы, защищаемые поверхности очищают и обёртывают картоном или толем. При работе котла картон или толь выгорают, образуя зазор между торкретом и защищаемой поверхностью, что обеспечивает свободное расширение защищаемых элементов.

Уход за трубопроводами котельной. В котельной могут быть трубопроводы различных назначений: сетевые, питательные, подпиточные, конденсатно и паропроводы, трубопроводы для газа и мазута, холодного водоснабжения и пожарного. Машинист должен регулярно проверять состояние трубопроводов. Основные неисправности трубопроводов: утечка жидкости через не плотности, вибрация, гидравлические удары ,коррозий ,разрывы. Неисправности следует сразу же устранять. Не плотности фланцевых соединений трубопроводов устраняются во время работы котла, подтяжкой болтов, в крестообразном порядке, избегая чрезмерного затягивания поэтому нельзя употреблять длинные рычаги для завёртывания гаек. Если умеренное затягивание гаек оказывается недостаточным, надо заменить прокладки. При не плотностях сварных соединений ,исправление путём дополнительной заварки, может быть произведенно, только при выключение участка трубопровода и освобождение его от воды, пара и т.д.

Плотность фланцевых соединений, сальников,арматуры, и исправное действие конденсатоотводчиков необходимо проверять ежедневно наружным осмотром.

Пароводы должны иметь дринажи во избежание гидравлических ударов, и как следствие этого,образования течи во фланцевых соединениях. При пуске трубопровода необходимо удалять воздух из него, открывая в более высокой его части, воздушный вентиль. Паропроводы при пуске необходимо прогревать постепенно и равномерно, одновременно удаляя сконденсировавшуюся воду ,после чего паропровод продуть свежим паром.

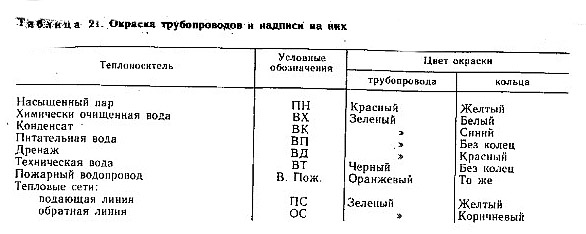

Для компенсаций температурных удлинений прямолинейных участков трубопроводов устанавливают компенсаторы из гнутых стальных труб. Такие компенсаторы просты по конструкции, надёжны в эксплуатация вспомогательного оборудования котельной и могут применяться при любых давлениях и температурах. Трубопроводы в котельных крепят с помощью подвижных или не подвижных опор. Неподвижные не допускают перемещения трубопровода в результате его теплового удлинения. Их обычно крепят к строительным конструкциям зданий. Подвижные конструкции, допускаю некоторое перемещение, в результате его нагревания и охлаждения. Трубопроводы по всей длине должны быть окрашены в соответствующие цвета. В котельной обычно вывешивают схему трубопроводов в условных цветах, с номерами вентилей, задвижек, как и в натуре.

Трубопроводы подведомственные Госгортехнадзору, после монтажа и капитального ремонта подвергаются гидравлическим испытаниям по нормам Госгортехнадзора.

Расстояние между кольцами должно быть 1-5 м. Кольца следует наносить перед проходом через стену и после выхода из нее, а также по обе стороны задвижек и вентилей. Ширина цветного кольца для трубопроводов диаметром по 150 мм - 50 мм; от 150 до 300 мм - 70 мм. Для уменьшения потерь теплоты, и создания безопасных условий труда,трубопроводы по которым движется теплоноситель с температурой выше 50 фланцевые соединения и арматуру покрывают тепловой изоляцией.

Котельный завод Энергия-СПБ производит и поставляет различное вспомогательное оборудование котельной. Транспортирование комплектующих и другого котельно-вспомогательного оборудования осуществляется автотранспортом, ж/д полувагонами и речным транспортом. Котельный завод поставляет продукцию во все регионы России и Казахстана.