ГлавнаяКниги о котлахУстройство и эксплуатация отопительных котельных малой мощности - Борщов Д.ЯАрматура, трубопроводы и питательные устройства

Арматура, трубопроводы и питательные устройства

Арматура, трубопроводы и питательные устройства

Арматура - это устройства, не входящие в состав основного оборудования, но обеспечивающие нормальные условия эксплуатации котлов и котельного оборудования. По назначению арматура делится на запорную (краны, вентили, задвижки), регулирующую (редукционные клапаны), защитную (предохранительные и обратные клапаны). Основными требованиями, которым должна отвечать арматура в процессе эксплуатации, являются: плотность закрывания, устойчивость к износу, минимальное гидравлическое сопротивление запорного органа проходу движущегося потока жидкости; простота и удобство обслуживания при ремонте, герметичность сальниковых уплотнений в течение длительного периода работы.

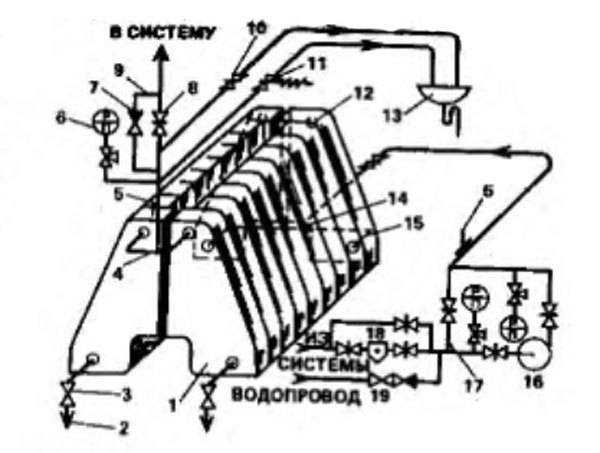

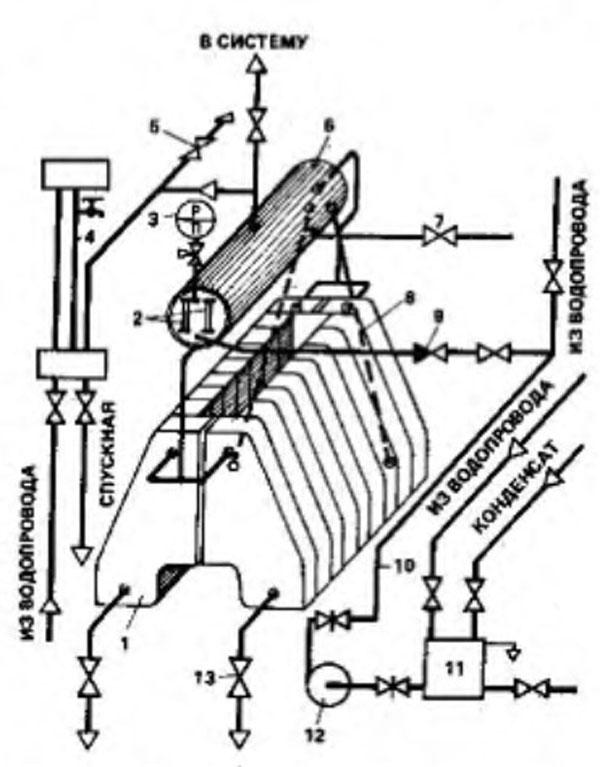

Трубопроводы водогрейного и парового котлов и арматура показаны на рис. 47, 48.

Рис. 47. Схема присоединения водогрейного котла к системе теплоснабжения. 1- секция котла; 2 - труба сливная; 3 - кран сливной; 4- тройник верхний; 5- термометр; 6- манометр; 7- затвор обратный; 8 - задвижка; 9 - линия обводная; 10 - кран воздушный; 11- клапан предохранительный; 12 -заглушка, 13 - раковина; 14 - тройник нижний; 15- отвод; 16- насос циркуляционный; 17- обводная линия у насоса; 18 - гризевик; 19 - кран подпиточный.

Рис. 48. Схема присоединения парового чугунного котла к системе теплоснабжения. 1 - секция котла; 2 - водоуказательные стекла; 3 - манометр; 4 - гидравлический затвор; 5 - воздушный кран; 6 - паросборник; 7 - продувочный кран; 8 - циркуляционная труба; 9 - обратный затвор; 10 - питательный трубопровод; 11 - конденсатный бак; 12 - питательный насос; 13 - сливной кран.

Краны. По затяжке конической пробки они делятся на натяжные и сальниковые; по способу присоединения к трубам на муфтовые и фланцевые; по материалу - на латунные, чугунные или комбинированные (с чугунным корпусом и латунной пробкой). В натяжных кранах прижатие уплотнительных поверхностей пробки и корпуса обеспечивается навинчиванием гайки на резьбу хвостовика пробки. Одновременно гайка прижимает к корпусу уплотнительную шайбу. В сальниковых кранах пробка прижата сверху сальниковой муфтой. Для уплотнения сальников применяют набивку, изготовленную из хлопчатобумажных, асбестовых или джутовых материалов, пропитанных маслом НК-50. При Ду более 40 мм краны имеют отжимной болт, которым пользуются для облегчения поворота в случаях заедания пробки. Уплотнительные поверхности пробки и корпуса крана должны быть покрыты термоустойчивой смазкой. При температуре воздуха выше 25 °С состав смазки следующий: горный воск (50 %), цилиндровое масло (40 %) графитовый порошок (10 %). Если температура воздуха ниже 25 °С в качестве смазки применяют технический вазелин или солидол.

Вентили и задвижки. В вентилях отключение происходит при плотном прижатии золотника к седлу, в задвижках- за счет прижатия параллельно-дисковых или клиновых затворов к уплотнительным поверхностям корпуса.

Задвижки бывают с невыдвижным и выдвижным шпинделем. Параллельные затворы задвижек состоят из двух дисков. В наиболее распространенной конструкции задвижек этого типа между дисками имеется распорный клин, который при опускании затвора прижимает его уплотнительные поверхности к уплотнительным поверхностям корпуса. В клиновых затворах уплотнительные поверхности расположены под углом к вертикальной оси задвижки.

Предохранительные клапаны. Все водогрейные котлы тепловой мощностью свыше 0,405 МВт (0,350Гкал/ч) должны быть оборудованы не менее чем двумя предохранительными клапанами с одинаковым диаметром не менее 38 мм.

Клапаны служат для автоматического сброса давления из котла, если оно поднимается выше допустимого. Для водогрейных котлов чаще всего применяют рычажный предохранительный клапан.

Водогрейные котлы производительностью менее 0,405 МВт (0,35цГкал/ч) могут быть оборудованы одним предохранительным клапаном с минимальным диаметром 38 мм.

Количество и диаметр предохранительных клапанов определяют расчетным способом. Для водогрейных котлов вместо одного предохранительного клапана можно устанавливать обводную линию с обратным клапаном пропускающим воду из котла в обход запорного устройства на выходе горячей воды (см. рис. 47). В этом случае между котлом и расширительным сосудом не должно быть других запорных устройств. Обратный клапан пропускает воду только в одном направлении (в данном случае из котла).

Нагрузку предохранительных клапанов водогрейных котлов рассчитывают так, чтобы давление не могло превысить суммарного давления статического и динамического напоров более чем на 0,02 МПа (0,2 кгс/см2). Предохранительные клапаны оборудованы дренажной линией, чтобы защитить обслуживающий персонал котельной от ожогов при срабатывании клапанов или при проверке их работоспособности (продувкой).

Предохранительные устройства паровых котлов. Паровое пространство каждого чугунного или стального секционного котла снабжают предохранительным сбросным приспособлением или клапаном конструкции инж. Шеренциса. Обычные предохранительные клапаны пружинного или рычажного типа на чугунных паровых котлах устанавливать нельзя.

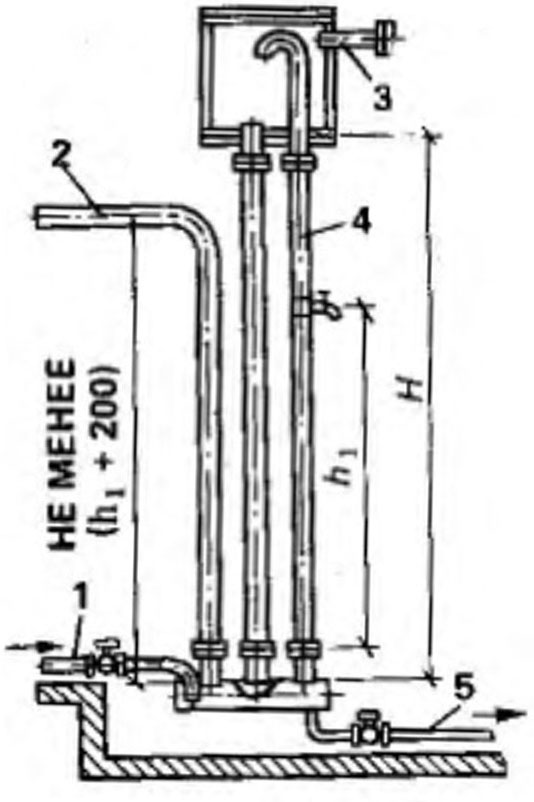

Предохранительное сбросное приспособление (гидравлический затвор) рассчитывают и устанавливают так, чтобы давление в котле не могло превысить рабочего давления более чем на 0,01 МПа (0.1 кгс/см2). Между котлом и сбросным приспособлением, а также на выхлопных трубах запорные устройства не устанавливают. Для заполнения гидравлического затвора водой к нему присоединяют трубу от водопровода с запорным вентилем и обратным клапаном (рис. 49). Высоту приспособления Н, кПа (м), в соответствии с предельным давлением пара в котле определяют по формуле

Н=Р+ 1, кПа или Н=10Р+1, м,

где Р - давление пара в котле, кПа (ати).

Рисунок 49. Схема сбросного предохранительного устройства. 1 - трубопровод для подвода воды; 2 -труба, соединяющая устройство с котлом; 3 - труба, соединяющее устройство с атмосферой; 4 - труба для сброса давления; 5 - сливная труба; Н - расчетная высота; h1 - высота заполнения водой.

Гидрозатвор заполняют водой до уровня h1=0,56H. При повышении давления пара в котле вода из подводящей трубы 2 вытесняется до тех нор, пока лишний пар не выйдет через верхний бак в атмосферу через трубу 3.

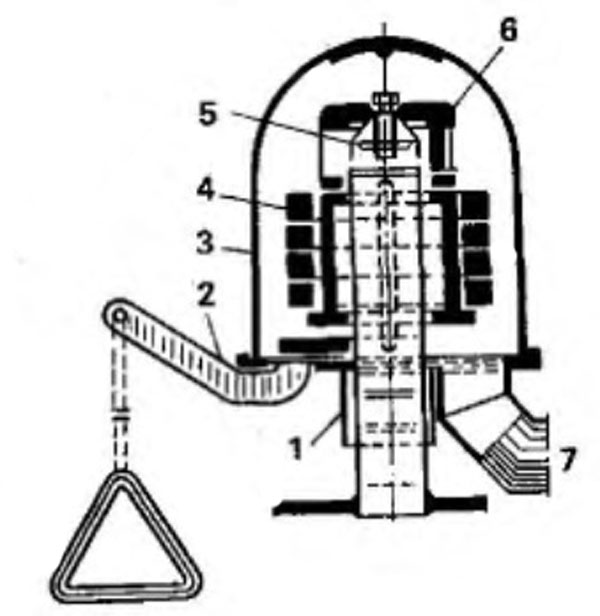

Предохранительный клапан инж. Шеренциса устанавливают непосредственно на котлах. По принципу действия его можно отнести к самопритирающимся безрычажным полноподъёмным устройствам (рис. 50). Корпусом клапана служит труба, соединяющаяся с паровым пространством котла. На корпусе закреплены диск, который является опорой колпака с пломбируемым затвором, и рычаг для проверки клапана. В отверстие диска ввернута пароотводящая труба. В верхнем конце трубки запрессовано седло, на которое насажен грибок, закрывающий выход пара из котла. Грибок прижат к седлу грузом, имеющим форму опрокинутого стакана с круговой щелью у дна. Для увеличения массы стакана к нему приделаны съемные кольца, а для ограничения высоты подъема - колпак. При превышении установленного давления пара грибок с грузом поднимается, а пар уходит в образовавшуюся щель. Специальная лопатка на клапане создает вращающийся поток пара, вместе с которым начинает вращаться и приподнятый груз. После выпуска в атмосферу лишнего пара и снижения давления грибок занимает исходное положение.

Рисунок 50. Схема предохранительного клапана конструкции инж. Шерендиса. 1 - Корпус клапана (труба с закрепленным на ней диском; 2 - рычаг; 3 - колпак; 4 - грузы; 5 - седло; 6 - грибок; 7 - пароотводящая труба.

Обратные клапаны. Служат для пропуска воды только в одном направлении; закрываются автоматически под воздействием собственного веса при движении воды в обратном направлении. Существуют два типа обратных клапанов: подъемные и поворотные.

Трубопроводы и питательные устройства. Ниже рассматриваются трубопроводы и питательные устройства паровой котельной низкого давления. Разводку трубопроводов в котельной необходимо вести так, чтобы они занимали как можно меньше места и не мешали проходу. Лучше применять сварные соединения трубопроводов, а не фланцевые, так как последние менее герметичны. Поэтому на фланцах следует собирать трубопроводы только в случае крайней необходимости. Муфтовые соединения допускаются на трубопроводах диаметром не более 50 мм. При давлении ниже 0,07 МПа (0,7 кгс/см2) можно использовать дымогарные и газовые трубы. Расстояние от изолированной поверхности трубопроводов до частей здания или оборудования должно быть не менее 25 мм, уклон трубопроводов - не менее 0,001, свободный проход под ними - не менее 2 м.

В паровой котельной установке низкого давления иногда обходятся без насосов, располагая котлы ниже сети отопления, при этом конденсат возвращается в котел самотеком. Неизбежные потери конденсата пополняются водой из водопровода. На случай падения давления в водопроводе следует иметь ручной насос для подкачки (добавки) воды.

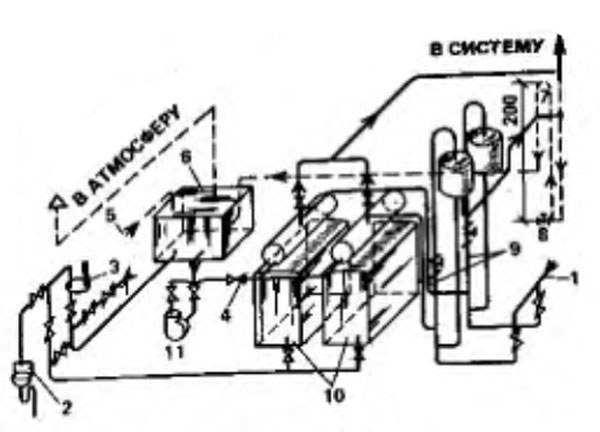

Питательные устройства обычно располагаются в паровых котлах низкого давления показано на рис. 51.

Рисунок 51. Схема трубопроводов котельной низкого давления с чугунными котлами. 1 - водопровод; 2 - раковина; 3 - ручной насос; 4 - обратный клапан; 5 - трубопровод подвода конденсата из системы; 6 - конденсационный бак; 7 - петля для удаления конденсата (сифон); 8 - кран сливной; 9 - сбросные приспособления; 10 - паровые чугунные котлы; 11 - питательные устройства (насос).

Питательные устройства и трубопроводы секционных чугунных и стальных паровых котлов выполняются одинарными. При расположении котельных в отдельных зданиях конденсат целесообразно возвращать самотеком в конденсационно-питательные баки, которые размещены в заглубленных помещениях. В баки помимо конденсата сливают добавочную воду, компенсирующую его потери. Из баков конденсат центробежным насосом перекачивают в котлы.

Для ввода обратной воды и выхода горячей воды в котельной обычно устраивают приямок, к которому подходит тоннель наружной сети. В этом же приямке, как правило, устанавливают грязевик. Обратная вода, пройдя через грязевик, поступает к циркуляционным насосам, которые подают ее в котлы. Утечка воды из сети пополняется умягченной и дегазированной водой с помощью подпиточных насосов.