ГлавнаяКниги о котлахУстройство и эксплуатация отопительных котельных малой мощности - Борщов Д.ЯАварии и неисправности основного и вспомогательного оборудования

Аварии и неисправности основного и вспомогательного оборудования

Аварии и неисправности основного и вспомогательного оборудования

Нарушение нормальной работы котлов в эксплуатации рассматривается как аварии и неисправности основного и вспомогательного оборудования. Аварии и неисправности основного и вспомогательного оборудования вызывают длительные простои оборудования, перерывы в снабжении зданий теплом, а в некоторых случаях значительные разрушения сооружений и тяжелые травмы обслуживающего персонала. По причинам возникновения аварии можно разделить на следующие группы: по вине обслуживающего персонала; по вине заводов-изготовителей и монтажных организаций по прочим причинам.

Аварии и неисправности основного и вспомогательного оборудования, которые произошли из-за неправильных действий обслуживающего персонала или несоблюдения нормального режима эксплуатации, называют режимными, а повреждения, происшедшие из-за несовершенства конструкции, дефектов монтажа и материалов - конструктивными. Основным признаком аварий чугунных котлов являются трещины в секциях. Факторы, влияющие на появление этих трещин, могут быть различными, например, конструктивные недостатки котла и дефекты его заводского изготовления, неудовлетворительное качество монтажа котла и неправильная его эксплуатация.

К конструктивным недостаткам относятся различные неудачные решения конструкций секций или отдельных деталей котла, способствующие нарушению нормальной работы, например конструктивные недостатки чугунных секционных котлов "Универсал-6" и "Энергия-6" появление застойных зон воды вблизи надтопочного вылета секции, в результате чего вода вскипает и стенки в этих местах перегреваются. Гидродинамические исследования секции показали, что эти зоны можно ликвидировать, если изгибы секции выполнить более плавными , что в дальнейшем и было сделано (в котлах Универсал-6 и Энергии). Другой пример неудачной конструкции котлов секция котла МГ-2. Стремление увеличить площадь поверхности нагрева секции привело к созданию надтопочного вылета коробчатой формы в виде буквы Г. Однако расположение ниппелей на одной оси не привело к надежной циркуляции воды в указанном вылете вода перемещалась по наикратчайшему пути, стенки вылета перегревались и появлялись трещины. Указанная причина выхода котлов МГ-2 из строя была наиболее распространенной. Парообразование в секциях чугунных котлов и, следовательно, их перегрев и появление трещин при повышенных форсировках котлов вызываются также несовершенством гидравлической схемы чугунных секционных котлов, что является конструктивным недостатком этих котлов.

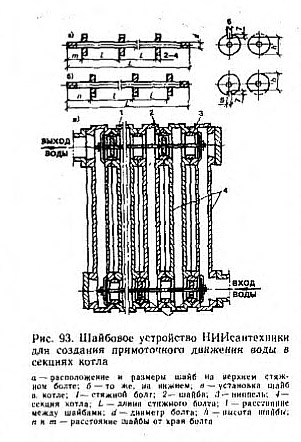

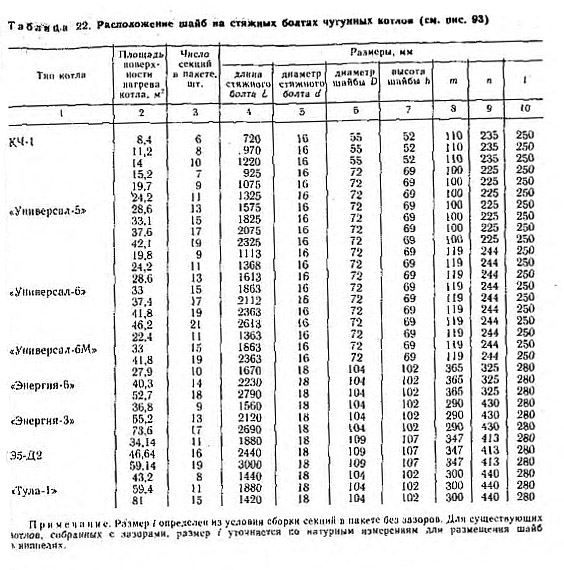

На рис. 93 показан разрез чугунного секционного котла по ниппельным головкам, где в ниппелях установлены специальные шайбы на стяжных болтах. Шайбы имеют прорези, которые в верхних ниппелях направлены вверх и служат для удаления воздуха, а прорези в нижних ниппелях направлены вниз и служат для удаления шлама .

Движение воды в таком котле с шайбами показано стрелками. Вода входит в нижний тройник и, равномерно распределяясь, направляется по двум пакетам секций. Войдя снизу в первую секцию, вода не может пойти по нижним ниппелям, так как установленная внизу шайба между первой и второй секциями мешает проходу и направляет ее вверх. Вверху вода также не может пройти по всем верхним ниппелям, поскольку в них тоже стоит шайба между второй и третьей секциями, и вода направляется вниз по второй секции. Так, по очереди поднимаясь и спускаясь. Вода проходит до передней секции к вверху уходит в трубопровод горячей воды. При такой последовательной схеме движения воды расход ее через каждую секцию по сравнению с параллельным распределением воды по секциям увеличивается, вода лучше охлаждает стенки секций, в результате чего повышается прочность котла. Как показали исследования, при последовательной схеме движения воды температура стенок секций снижается в среднем на 5-20С в надтолочном вылете и на 20-40С в нижней части секций по сравнению с обычной (параллельной) схемой. Разность между температурами радиационной и конвективной поверхностей нагрева снижается, и, соответственно, уменьшается термические напряжения в секции. Следует отметить, что указанное снижение температуры стенки было достигнуто, несмотря на то, что шайбы имели большие прорези, через которые проходила значительная часть воды. В дальнейшем эти прорези были уменьшены(параллельной) схемой.

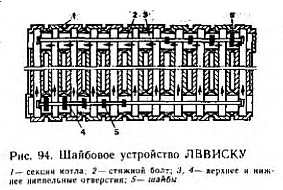

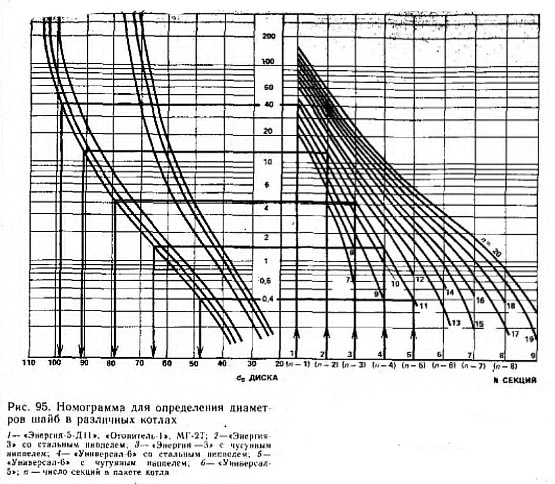

Другой тип шайбового устройства, разработанный в Ленинградском высшем военном инженерно-строительном краснознаменном училище им. генерала армии Л. Н. Комаровского. Новое шайбовое устройство отличается тем, что площадь шайб не одинаковая, как это было раньше, а уменьшается по ходу движения воды в верхних и увеличивается в нижних ниппелях. Равномерное распределение воды по секциям пакета в этом случае достигается за счет одинакового перепада давлений между нижними верхними ниппелями н каждой секции. На основании гидравлических расчетов с помощью ЭЦВМ разработана ,позволяющая подобрать диаметры шайб в зависимости от типа котла и числа секций в его пакете. В качестве примера на номограмме стрелками показаны ход и последовательность подбора шайб для пакета котла Эиергии-5-ЛП. состоящего из одиннадцати секций. Диаметр ниппельного отверстия секции равен 112 мм. В точках, соответствующих номеру секции ( 2, 3, 4, 5).

Факела в случаях, когда содержание газа меньше нижнего или больше верхнего пределов воспламенения (засорение газовыходных отверстий), неисправность регулятора давления газа или клапана газ воздух остановка дутьевого вентилятора или дымососа, а также в случаях неправильных действий персонала при регулировании производительности горелки. Упуск воды (одна из основных причин взрыва в котле) заключается в понижении уровня воды в паровом котле из-за несвоевременного и недостаточного питания его водой, что ведет к прекращению циркуляции воды в пакетах секции и их перегреву.

Причинами упуска воды могут являться неверные показания водоуказательных стекол, неисправность питательного насоса, образование в котле течи, а также неправильные действия машиниста или нарушение им производственной дисциплины (отлучка из котельной или сон во время дежурства). Во избежание понижения уровня воды в котле ниже допустимого следует ежедневно проверять уровень наполнения системы водой, открывая кран, установленный на сигнальной трубке. Вода должна выходить из трубки ровной непрерывной струей в течение нескольких минут. Это показывает, что вода выливается из расширительного сосуда, а не из сигнальной трубки, которую она заполняла. Трещины в стенках котла могут образовываться при чрезмерно быстрой растопке и охлаждении котла. Если котел остановлен и из него полностью не спущена вода, а температура наружного воздуха низкая, то могут произойти замораживание и разрыв котла. Вода может замерзнуть в котле даже при положительной температуре в котельной, если все котлы зимой не работают и из дымовой трубы в боров и топку проходит холодный наружный воздух (обратная тяга).

Другой причиной выхода чугунных котлов из строя, очень часто недооцениваемой обслуживающим персналом, является образование накипи в котлах из-за нарушения водного режима, в результате чего стенки 1 секций перегреваются и в них появляются трещины. Перегрев стенок в этом случае происходит потому, что накипь сильно снижает передачу теплоты от нагреваемой газами стенки к воде. Для предупреждения образования накипи необходимо свести к минимуму подпитку котлов водопроводной водой. Этого можно добиться, если ликвидировать утечки воды из системы отопления. Гидравлические удары в котле являются следствием парообразования в секциях или попадания в них воздуха. Если в секциях чугунного котла образовался пар, он заполняет верхнюю их часть. При подпитке котла или в результате циркуляции воды пар быстро конденсируется и образуется разреженное пространство, куда устремляется вода, создавая сильные удары и хлопки.

Гидравлические удары возможны и при попадании воздуха в котел или систему. Образовавшаяся воздушная пробка может периодически выдавливаться водой из одного места в другое, также создавая сильные удары. Пробки ликвидируют, продувая котел через воздушные краны. При работе чугунных котлов на твердом топливе причиной образования трещин в секциях может стать сжигание больших порций топлива, которое приводит к резкому повышению температуры стенок секций.

При работе на твердом топливе; помимо выхода из строя секций часто происходит прогорание и коробление колосников. Повышение температуры, колосников во время чистки топки возможно от раскаленного топлива или от излучения накаленной футеровки при остановке дутьевого вентилятора и закрытом поддувале. Поэтому необходимо открывать поддувальную дверцу как во время чистки,) так и после остановки котла. Серьезные аварии и неисправности основного и вспомогательного оборудования чугунных котлов; могут произойти вследствие отсутствиеили неисправности предохранительных устройств, установленных на котлах. Предохранительные клапаны должны быть отрегулированы на соответствующее давление.

Работа котлов с неисправными или неотрегулированными предохранительными клапанами запрещается. Безаварийная работа котлов на твердом топливе во многом зависит от надежной работы тягодутьевых установок. При эксплуатации тягодутьевых установок основное внимание следует уделять достаточности охлаждения подшипников дымососов и выбору соответствующих по качеству смазочных материалов. Чем больше число оборотов вала, тем менее вязким должен быть смазочный материал. Слишком жидкая смазка также нежелательна, так как при недостаточном уплотнении подшипников она попадет в электродвигатель и испортит его изоляцию. Основные виды повреждений тягодутьевых установок следующие:

- вибрация дымососа или вентилятора, вызванная неравномерным износом лопаток, неправильной центровкой валов элекродвигателя и дымососа (вентилятора), установкой подшипников несоответствующего типа, ослаблением фундаментных болтов или крепления подшипников, повреждением подшипников и др.

- образование трещин в теле вкладыша подшипника вследствие остановки водяного охлаждения;

- повреждение вала.

- задевание корпуса крыльчаткой;

- повышение температуры подшипников вследствие загрязнения или вытекания смазочного материала;

- износ крыльчатки и корпуса дымососа при сжигании многозольного топлива, отсутствии или неудовлетворительной работе золоуловителей;

- перегревание и выход из строя электродвигателя из-за недостаточной его мощности, обрыва одной из фаз, неудовлетворительного воздушного охлаждения электродвигателя;

Для безаварийной работы тягодутьевых устройств необходимо: систематически следить за смазкой и температурой нагрева подшипников, не допускать загрязнения смазочных масел; следить по установленным перед дымососом приборам за температурой уходящих газов; наблюдать за качеством очистки дымовых газов от золы в золоуловителях; проверять исправность и плотность закрывания газовых шиберов, заслонок и направляющих аппаратов; производить систематический осмотр и планово-профилактический ремонт тягодутьевых машин со своевременной заменой изношенных деталей.

Причинами повреждений стальных котлов могут быть плохое качество металла или неправильная обработка его в процессе изготовления или ремонта котла, воздействие на металл дымовых газов, влаги, кислорода и высоких температур, неправильная эксплуатация котлов.

Основные виды повреждений стальных котлов - выпуклости, трещины, течь в местах вальцовки труб и коррозия металла поверхностей нагрева. Причинами появления выпуклостей могут быть: превышение допустимого давления пара в котле, снижение уровня воды, наличие накипи, уменьшение толщины стенок поверхностей нагрева в результате коррозии, нарушение циркуляции воды в котле и др. Для предупреждения образования выпуклостей растопку котла производят при слабом огне, так как в противном случае происходят неравномерный нагрев и неодинаковое температурное расширение металла стенок котла; питают котел водой, не содержащей механических и химических примесей, загрязняющих котел и образующих на стенках котла накипь; не допускают снижения уровня воды; регулярно очищают поверхности нагрева от накипи, золы и шлака.

Трещины в элементах стальных котлов могут образоваться из-за несовершенства конструкции, дефектов в металле или при изготовлении котлов, а также при отложении накипи, местных перенапряжениях металла и др. В трубах появление трещин возможно в результате плохой циркуляции воды в них, уменьшения толщины стенок, некачественного изготовления труб. Течь в местах вальцовки труб возникает вследствие неравномерного расширения элементов котлов или резкого изменения температуры. Поэтому при работе котельной нельзя допускать быстрого понижения и повышения температуры.

Коррозией называют процесс разрушения металла вследствие химических или электрохимических явлений. Коррозионные разрушения имеют двоякий характер: металл может утончаться равномерно по всей поверхности или иметь местные повреждения в виде оспин, переходящих часто в сквозные отверстия. Котлы подвергаются кислородной, стояночной и межкристаллитной коррозии. Кислородная коррозия образуется при питании котлов недеаэрированной водой. Стояночная коррозия происходит при отсутствии защиты металла котельного оборудования от воздействия влаги и кислорода воздуха во время нахождения в резерве или простое. Межкристаллитная коррозия - особый вид весьма опасной местной коррозии которая часто наблюдается при переходе с накипного режима работы котлов на безнакипный и применении натрий катионитового умягчения добавочной питательной воды.

Повреждения обмуровки и каркаса. Обмуровка часто разрушается из-за недостаточного количества или неправильного устройства температурных швов, а также из-за повреждения каркаса. Внутренний слой обмуровки (футеровка) разрушается от температурного напряжения, коррозионного действия расплавленных золы и шлака, механического воздействия шуровочного инструмента. В особо тяжелых условиях работают неэкранированные перекрытия и зажигательные пояса.

Для предупреждения повреждений обмуровки и каркасов необходимо проверять качество применяемого кирпича, растворов, кладки; правильно сушить топку после ремонта (сушить надо медленно при небольшом разрежении в топке);тщательно следить за процессом горения в топке; не допускать быстрых растолок: котла, охлаждений топки, ударов в. футеровку топки ломами и шуровочным инструментом; наблюдать через гляделки в топочную дверку за состоянием футеровки, сводов и в случае разрушения останавливать котел на ремонт.

Ниже приводится несколько примеров аварий:

Аварии и неисправности основного и вспомогательного оборудования водогрейного котла Универсал Монтаж котла был произведен с отступлением от требований Инструкции по монтажу и эксплуатации чугунных котлов». У задвижек на трубопроводах горячей воды не были установлены обводные линии с обратными клапанами, отсутствовали термометры для замера температуры воды и трехходовые краны на манометрах, срок проверки манометров просрочен. Машинисты не были обучены и аттестацию не проходили. результате того, что машинист стал производить растопку, не заполнив предварительно систему отопления и котел водой, через некоторое время, произошел взрыв котла.

Аварии и неисправности основного и вспомогательного оборудования парового котла Универсал. Предохранительное сбросное устройство, установленное на котле,: было отключено заглушкой с целью, повышения рабочего давления в котле до 0,5 МПа (5 кгс/см2) вместо допустимого 0,07 МПа (0,7 кгс/см2): При этом на шкале манометра красная черта также была нанесена на делении 5. Машинистами работали необученные рабочие, а теплотехником МГ назначен машинист паровоза, не знавший особенностей работы таких котлов. Ни машинист, ни теплотехник ели представления о назначении сбросного предохранительной устройства. При растопке котла стал пропускать сальник водоуказательного стекла, которое поставили только перед растопкой. Уровень воды в это время находился около верхней кромки стекла, давление в котле составляло 0,25 МПа (2,5 кгс/см2).

Теплотехник начал подбивать пропускавший сальник, и в это время произошел взрыв котла. При осмотре водомерного стекла обнаружили, что его нижнее отверстие забито сальниковым уплотнителем и стекло оказалось отключенным от котла. Причиной аварии послужил перегрев котла из-за утечки воды при работе на повышенном давлении.

Аварии и неисправности основного и вспомогательного оборудования жаротрубного котла. Машинист растопил одножаротрубный водогрейный котел при закрытых входной и выходной задвижках. Вода в котле сначала перегрелась, затем началось парообразование и пар через обводную линию задвижки горячей воды уходил в отопительную систему и расширитель. Из-за большого снижения уровня воды в котле жаровая труба оголилась, вследствие перегрева просела и оторвалась от днища, в результате чего произошел взрыв котла.

В отопительных котельных возможны случаи взрыва газов из-за неполного сгорания топлива. Наибольшее число случаев взрывов в топках и газоходах происходит при сжигании газа и жидкого топлива. Ниже приводятся отдельные характерные случаи таких взрывов. Машинист, обслуживающий жаротрубный котел с угольной топкой, вследствие прекращения отбора пара. приглушил топку: набросал на горящий уголь толстый слой топлива, остановил дутьевой вентилятор и прикрыл шибер. В результате топка и газоходы котла наполнились продуктами неполного сгорания, и при последующем включении в работу дутья произошел взрыв газов. Машинист, увидев, что газовая горелка в топке погасла, не провентилировал газоходы, а ввел запёльник в топку, где уже успел скопиться газ. В результате взрыва была разрушена обмуровка котла. Машинист приступил к растопке котла, предварительно не провентилировав газоходы. Это вызвало взрыв газов, проникавших через неплотно закрывавшиеся газовые краны. В одной из котельных произошел взрыв газов при сжигании мазута из-за вытекания его в топку и газоходы при регулировании форсунки.