ГлавнаяКниги о котлахТеплотехника - Н.Н. ЛариковКотельный агрегат

Котельный агрегат

Котельный агрегат

Как уже указывалось, устройства, в которых непосредственно вырабатывается пар и нагревается вода, называется паровой или водогрейный котельный агрегат. Если котельный агрегат в отопительных котельных вырабатывает пар давлением р ≤ 0,17 МПа или горячую воду температурой не выше 388 К, то он относятся к категории котлов низкого давления. Изготовляют эти котельные агрегаты из чугуна или стали. Положительное качество чугунных котлов - устойчивость их стенок против коррозии; из недостаток - хрупкость металла, из - за которой они могут работать лишь при низких давлениях.

В производственных и энергетических котельных по давлению получаемого пара котельные агрегаты разделяются на следующие; низкого давления (р = 0,8 ÷ 1,6 МПа), среднего (р = 2,4 ÷ 4 МПа), высокого (р = 10 ÷ 14 МПа) и сверхвысокого давления (р = 25 ÷ 31 МПа). Паровые котельные агрегаты стандартизированы (ГОСТ 3619 - 76) по параметрам вырабатываемого пара (р и Т) и мощности.

Котельный агрегат производительностью 0,01 - 5,5 кг/с относится к котлам малой мощности, производительностью до 30 кг/с - к котлам средней мощности и более 30 кг/с (до 500 - 1000 кг/с) - к котлам большой мощности.

Водогрейный котельный агрегат унифицирован по теплопроизводительности на восемь типов; 4, 6,5, 10, 20, 30, 50, 100 и 180 Гкал/ч. Котельный агрегат теплопроизводительностью ниже 30 Гкал/ч предназначаются для работы только в одном режиме (основном). Котлы теплопроизводительностью 30 Гкал/ч и выше допускают возможность работы как в основном, так и в пиковом режимах, т.е. в период максимального теплопотребления при наиболее низких температурах наружного воздуха.

Для котлов теплопроизводительностью до 30 Гкал/ч температура воды на выходе принимается 423 К, а давление воды на входе в котел - 1,6 МПа. Для котлов теплопроизводительностью 30 Гкал/ч и выше максимальная температура воды на выходе принимается 450 - 470 К, а давление воды на входе - 2,5 МПа.

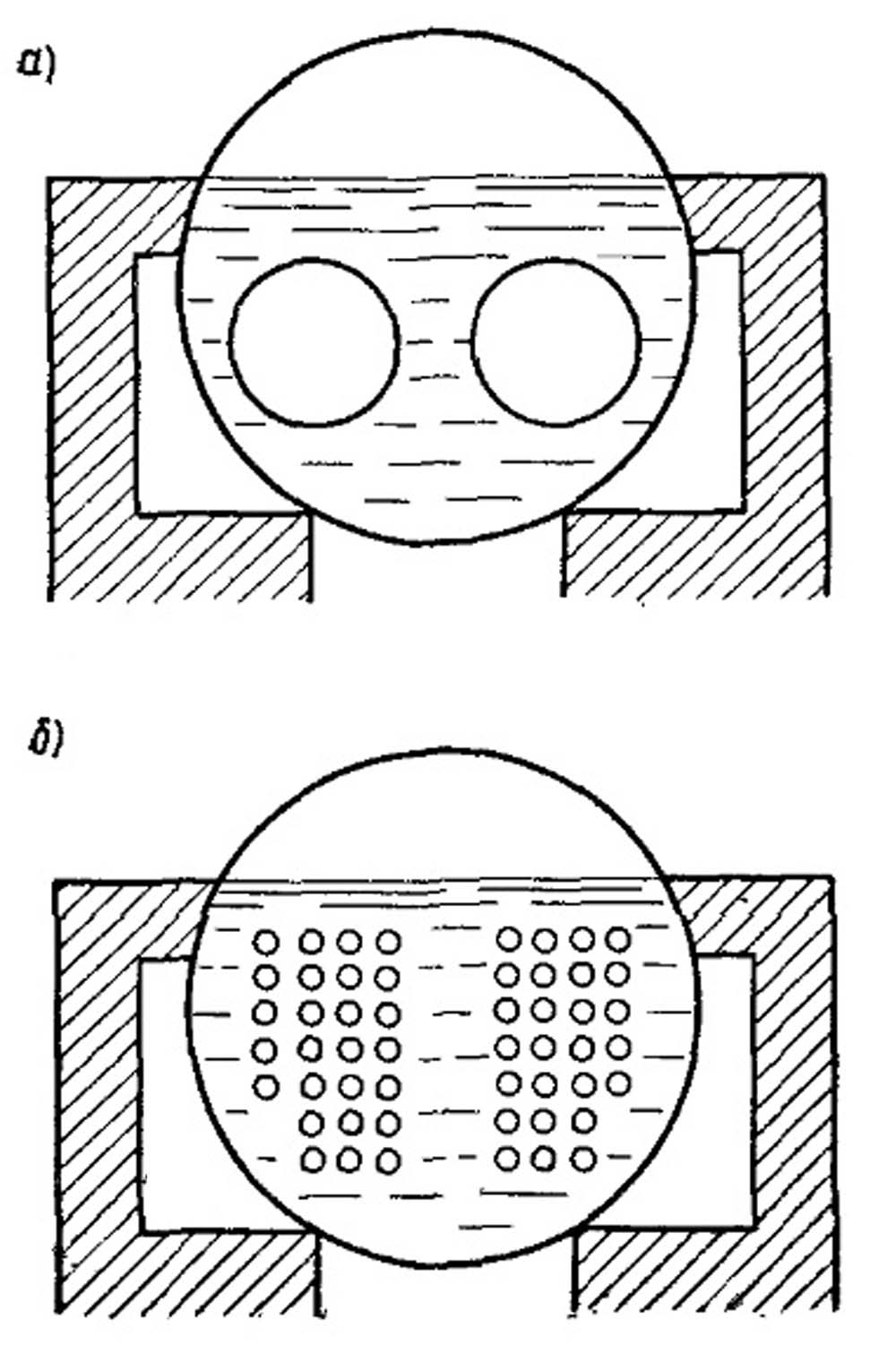

По конструкции паровые котлы можно разделить на два типа - газотрубные и водотрубные. В газотрубных котлах основные поверхности нагрева находятся внутри цилиндрического сосуда большого диаметра в виде так называемых жаровых или дымогарных труб или различных их комбинаций, по которым движутся продукты сгорания топлива. На рис. 19.15 показаны схемы котлов с жаровыми и дымогарными трубами.

Несмотря на простоту конструкции и обусловливаемую этим дешевизну, жаротрубные котлы имеют ограниченное распространение и нашей промышленностью в настоящее время не изготовляются. К недостаткам, присущим этим котлам, относятся низкое давление пара (не более 1,5 - 1,8 МПа), ограниченная паропроизводительность, большой расход металла, длительность растопки, большие площади для их установки, а также наличие внутренних топок, в которых можно сжигать лишь высокосортное топливо (антрацит). При сжигании в газотрубных котлах низкосортного топлива топку приходится выносить за пределы жаровых труб, что еще больше увеличивает площадь, занимаемую котлом.

По конструкции котельный агрегат можно разделить на два типа - газотрубные и водотрубные. В газотрубных котлах основные поверхности нагрева находятся внутри цилиндрического сосуда большого диаметра в виде так называемых жаровых или дымогарных труб или различных их комбинаций, по которым движутся продукты сгорания топлива. На рис. 19.15 показаны схемы котлов с жаровыми и дымогарными трубами.

Несмотря на простоту конструкции и обусловливаемую этим дешевизну, жаротрубные котлы имеют ограниченное распространение и нашей промышленностью в настоящее время не изготовляются. К недостаткам, присущим этим котлам, относятся низкое давление пара (не более 1,5 - 1,8 МПа), ограниченная паропроизводительность, большой расход металла, длительность растопки, большие площади для их установки, а также наличие внутренних топок, в которых можно сжигать лишь высокосортное топливо (антрацит). При сжигании в газотрубных котлах низкосортного топлива топку приходится выносить за пределы жаровых труб, что еще больше увеличивает площадь, занимаемую котлом.

Более совершенными являются водотрубные паровые котлы. Они имеют развитые поверхности нагрева, состоящие из труб, заполненных внутри водой и пароводяной смесью, а снаружи обогреваемых продуктами сгорания топлива. Котлы относятся к горизонтально - водотрубным, если трубы расположены под углом к горизонту не более 25°, и к вертикально - водотрубным, если трубы идут более круто или вертикально. В этих котлах путем изменения числа труб в пучках и числа самых пучков удалось увеличить площадь поверхности нагрева, не увеличивая диаметр их барабанов, что в свою очередь дало возможность получить в этих котлах пар высокого давления.

При работе парового котла очень важно обеспечить надежное охлаждение поверхностей нагрева, в которых происходит парообразование. Для этого необходимо соответствующим образом организовать движение воды и пароводяной смеси в испарительных поверхностях нагрева. По характеру организации движения рабочего тела в испарительных поверхностях котельные агрегаты делятся на три типа:

- с естественной циркуляцией;

- с принудительной циркуляцией;

- прямоточные.

Рис. 19.15. Схемы котлов.

а - с жаровыми трубами; б - гарными трубами.

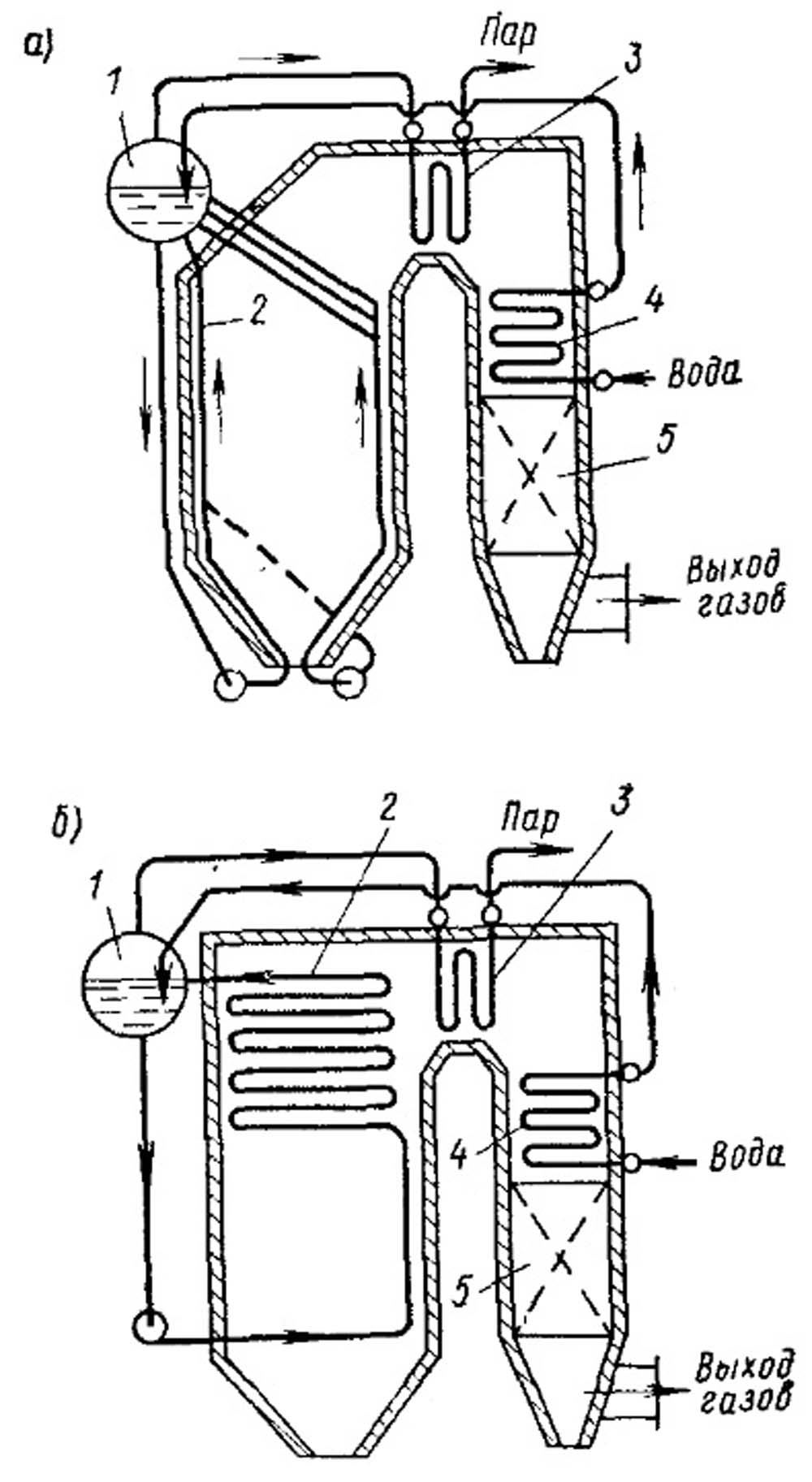

Рис. 19.16. Схемы котлов.

а - с естественной циркуляцией; б - с принудительной циркуляцией; 1 - барабан; 2 - испарительные поверхности; 3 -пароперегреватель; 4 - экономайзер; 5 - воздухоподогреватель.

В паровых котлах с естественной циркуляцией движение воды происходит в замкнутом циркуляционном контуре (рис. 19.16,а) "барабан - опускная труба - нижний коллектор - подъемная труба - барабан". Побудителем движения является напор, создаваемый разностью плотностей воды в опускной (слабообогреваемой) трубе и пароводяной смеси в подъемной (интенсивно обогреваемой) трубе (см. рис. 18.1).

В котлах с принудительной циркуляцией в испарительном контуре устанавливают циркуляционный насос, который создает определенный напор для преодоления гидравлического сопротивления контура (рис. 19.16,б).

Конструкции водотрубных котельных агрегатов совершенствуются в следующих основных направлениях: 1) повышение производительности и параметров вырабатываемого пара; 2) повышение КПД; 3) достижение высокой эксплуатационной надежности и безопасности; 4снижение стоимости изготовления, монтажа и ремонта.

Наиболее успешно решаются эти задачи при использовании вертикально - водотрубных котельных агрегатов, которые в настоящее время получили широкое распространение. Эти котлы обладают рядом преимуществ; большая компактность, возможность использования труб малых диаметров, удобство компоновки с различными топочными устройствами, хорошая циркуляция и надежная, безопасная работа. Конструктивная особенность вертикально-водотрубных котлов с естественной циркуляцией - наличие барабана (одного или двух), к которому присоединяются кипятильные экранные трубы.

Известно, что уменьшение диаметра кипятильных труб котла позволяет при тех же его габаритах значительно увеличить площадь поверхности нагрева, а также повысить коэффициент теплопередачи от газов к воде и пару (см. § 16.2), но при этом увеличиваются гидравлические сопротивления при прохождении по трубам воды и пароводяной смеси. Это обстоятельство привело к созданию котла с барабаном и принудительным движением воды по циркуляционному контуру. Наличие дополнительного насоса, перекачивающего воду лишь для преодоления гидравлических сопротивлений циркуляционного контура - недостаток этого котла. Самыми мощными барабанными котлоагрегатами являются ТП - 100 и ТГМ - 104 паропроизводительностью 178 кг/с, таганрогского завода "Красный котельщик", вырабатывающие пар давлением 14 МПа и температурой соответственно 813 и 843 К. Эти котлоагрегаты оборудованы дополнительными пароперегревателями для промежуточного перегрева пара.

Водотрубный котел с многократной естественной или искусственной циркуляцией пароводяного потока должен иметь, как минимум, один барабан, где пар отделяется от циркулирующей воды и замыкаются все циркуляционные контуры котла. Повышение рабочего давления пара в энергетических котлах вызвало увеличение толщины стенок барабана (до 0,1 м и более), что значительно усложнило технологический, процесс его изготовления и повысило стоимость. Повышение давления пара снижает надежность циркуляции в контуре котла, так как разность плотностей воды и пароводяной смеси при этом резко уменьшается. При переходе на критические и закритические давления естественная циркуляция вообще невозможна (см. § 6.2).

Указанные обстоятельства явились основной причиной для разработки безбарабанных конструкций котлов, называемых прямоточными. В этих котлах вода переходит в насыщенный и перегретый пар при однократном ее прохождении через все элементы котлоагрегата.

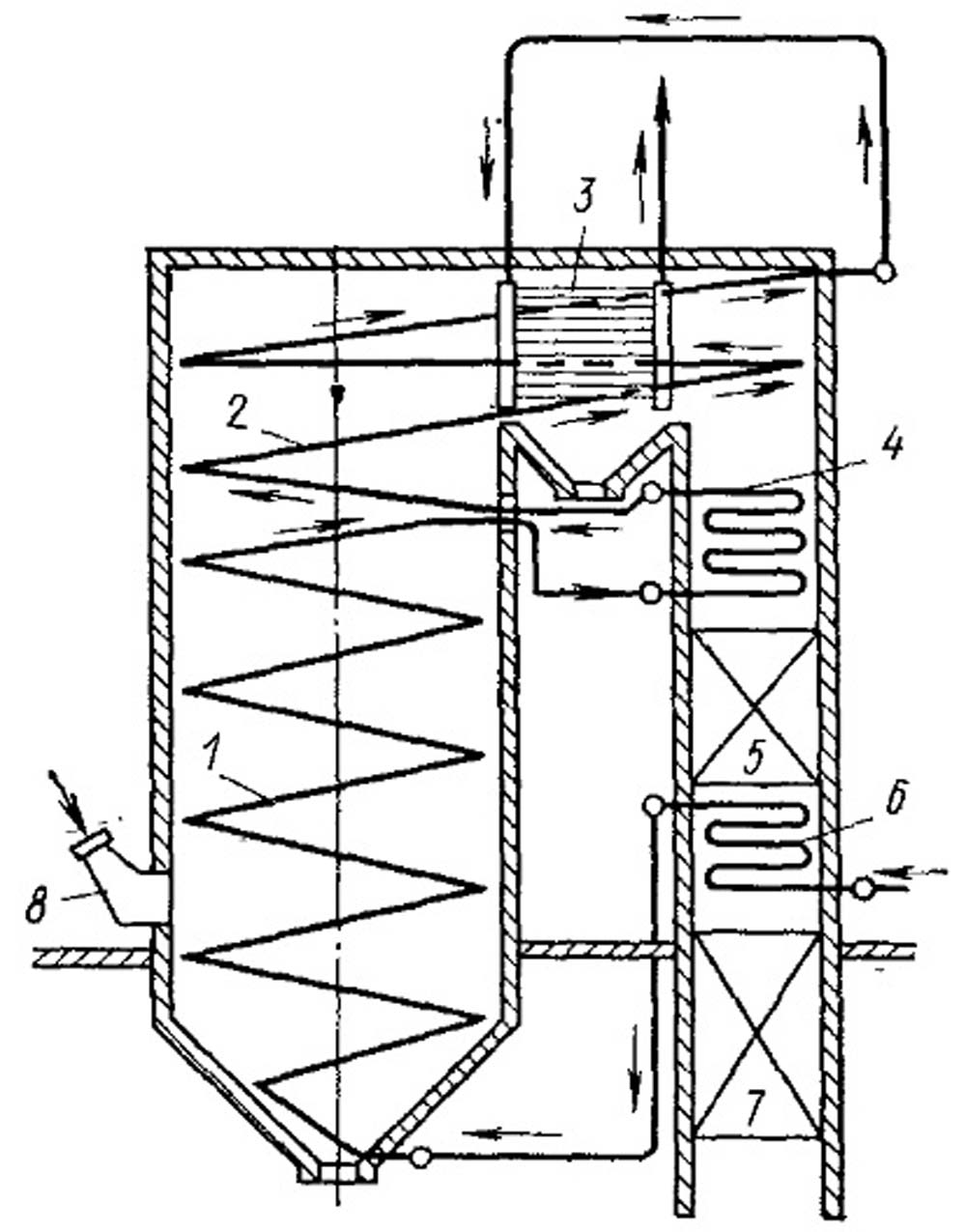

Принципиальная схема прямоточного котельного агрегата показана на рис. 19.17. Питательная вода подается в конвективный экономайзер 6, где она подогревается за счет тепла газов и поступает в экранные трубы 2, выполненные в виде параллельно включенных змеевиков, расположенных на стенах топочной камеры. В нижней части змеевиков вода нагревается до температуры насыщения. Парообразование до степени сухости 70 - 75% происходит в змеевиках среднего уровня расположения. Пароводяная смесь затем поступает в переходную конвективную зону 4, где происходит окончательное испарение воды и частичный перегрев пара. Из переходной зоны пар направляется в радиационный перегреватель 2, затем доводится до заданной температуры в конвективном перегревателе 3 и поступает на турбину. В опускной шахте котлоагрегата расположены первая (походу газов) и вторая ступени 5 и 7 воздухоподогревателя.

К основным недостаткам прямоточных котлов следует отнести: а) высокие требования к качеству питательной воды. Вода не должна содержать солей во избежание отложения накипи, которая способствует перегоранию труб. Накипь периодически удаляют, промывая котел растворами соляной или хромовой кислот; б) малая аккумулирующая способность. В прямоточных котлах нет запаса воды, поэтому они очень чувствительны к колебаниям нагрузки и требуют автоматической синхронизации тепловой работы практически безынерционной камерной топки и подачи питательной воды, что вызывает обычно значительные трудности; в) большое гидравлическое сопротивление котла и, следовательно высокий расход мощности на привод питательного насоса.

Рис. 19.17. Схема прямоточного котлоагрегата.

1 - нижняя радиационная часть испарительной поверхности нагрева; 2 - радиационный перегреватель; 3 - конвективная часть пароперегревателя; 4 - поверхность нагрева переходной зоны; 5, 7 - первая и вторая ступени воздухоподогревателя; 6 - конвективный экономайзер; 8 - горелка.

В последние годы все большее распространение получают прямоточные котлы, работающие на сверхкритических параметрах пара (25,5 МПа, 843 К), паропроизводительностью 254 кг/с (300 МВт), 455 кг/с (500 МВт) и 695 кг/с (800 МВт). Построен блок мощностью 1200 МВт ведутся работы по созданию котлоагрегата производительностью 1100 кг/с.

В настоящее время для удешевления монтажа котельных агрегатов стремятся создавать блочные конструкции. На заводах - изготовителях отдельные элементы (экранные поверхности, перегреватели и т.д.) выполняют в виде отдельных транспортабельных блоков, из которых на монтажной площадке собирают котельный агрегат.

Современные котельные агрегаты малой и средней мощности изготовляют с одним или двумя барабанами.

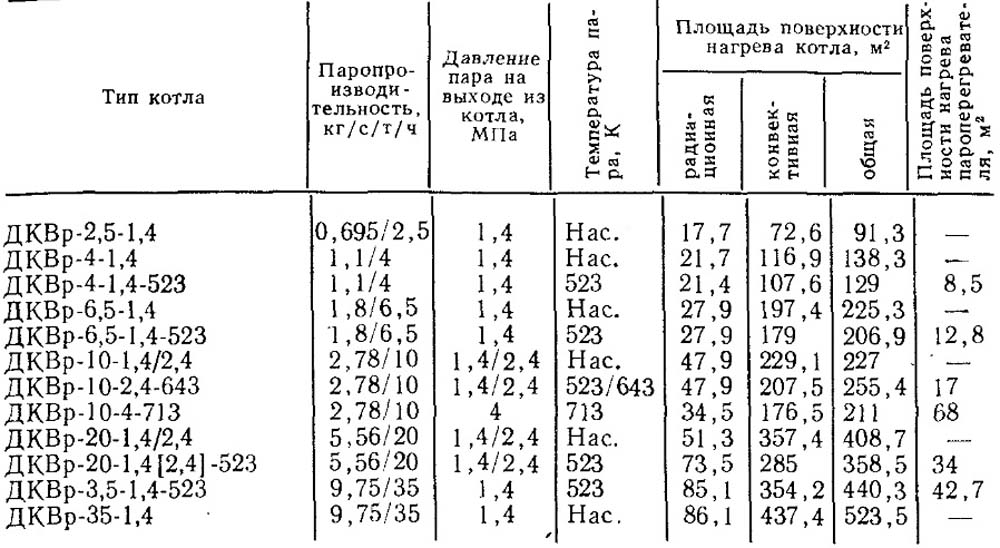

Для снабжения промышленных предприятий паром в различных отраслях народного хозяйства, а также теплоснабжения и горячего водоснабжения жилых й промышленных зданий и сооружений широко применялись паровые котлы, выпускавшиеся Бийским котельным заводом под маркой ДКВр (двухбарабанные котлы водотрубные реконструированные). Эти котлы относятся к типу вертикально - водотрубных с естественной циркуляцией, с экранированной топочной камерой и сильно развитыми конвективными пучками из труб. Характеристики котлоагрегатов ДКВр приведены в табл. 19.1.

Таблица 19.1. Показатели работы котлов ДКВр.

В настоящее время котлы ДКВр постепенно заменяются паровыми котлоагрегатами низкого давления серий КЕ, ДЕ, Е - ГМН, разработанными ЦКТИ и Бийским котельным заводом. Это двухбарабанные, вертикально -водотрубные котлы с экранированной топочной камерой и развитым конвективным пучком из гнутых труб. Котлы имеют облегченную обмуровку, меньший шаг труб кипятильного пучка, большие тепловые напряжения зеркала горения и объема топочного пространства. Это позволило, в частности, для котлоагрегата КЕ - 4 (D = 4 т/ч) иметь геометрические размеры топочных камер, как для котлоагрегата ДКВр - 2,5 (D = 2,5 т/ч); для котлоагрегатов КЕ - 6,5 и КЕ - 10 размеры топочных камер - как для котлоагрегатов соответственно ДКВр - 4 и ДКВр - 6,5. Типоразмеры котлов серий КЕ, ДЕ, Е - ГМН приведены в табл. 20.3.

Совершенствуя котлоагрегаты средней мощности, стремятся максимально унифицировать конструкции узлов и элементов, широко использовать блочные конструкции, сокращать капитальные затраты, применять наддув (повышение давления газов в топке). Применение наддува весьма перспективно, так как в этом случае ликвидируются подсосы воздуха в газовый тракт и отпадает нужда в дымососах. Современный уровень конструирования котлоагрегатов позволяет создать для них герметичные ограждения, которые предохраняют от утечек и выбивания в помещение котельной горячих газов из газоходов котлов, работающих с наддувом.

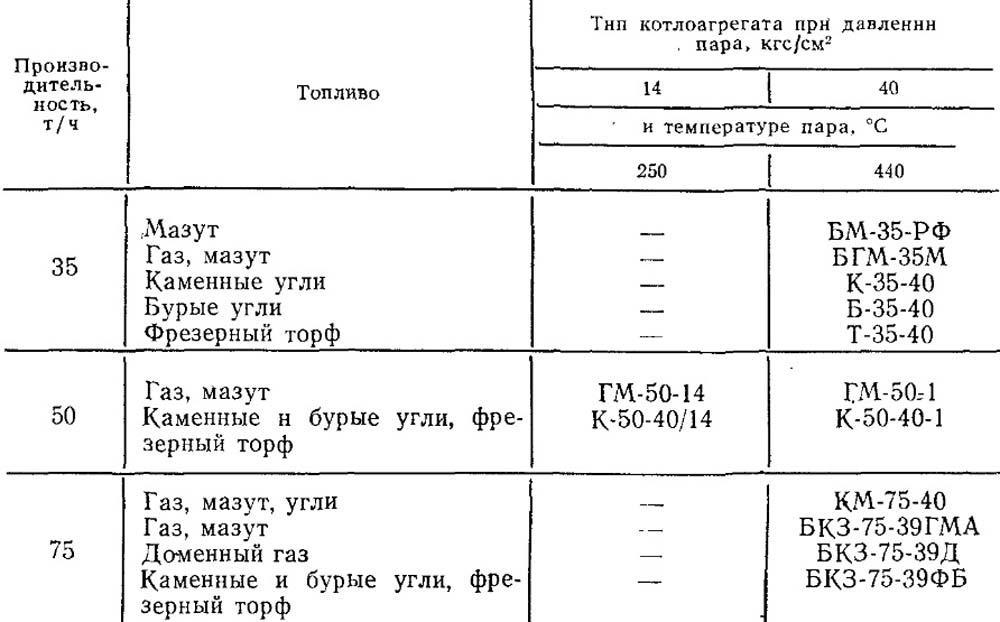

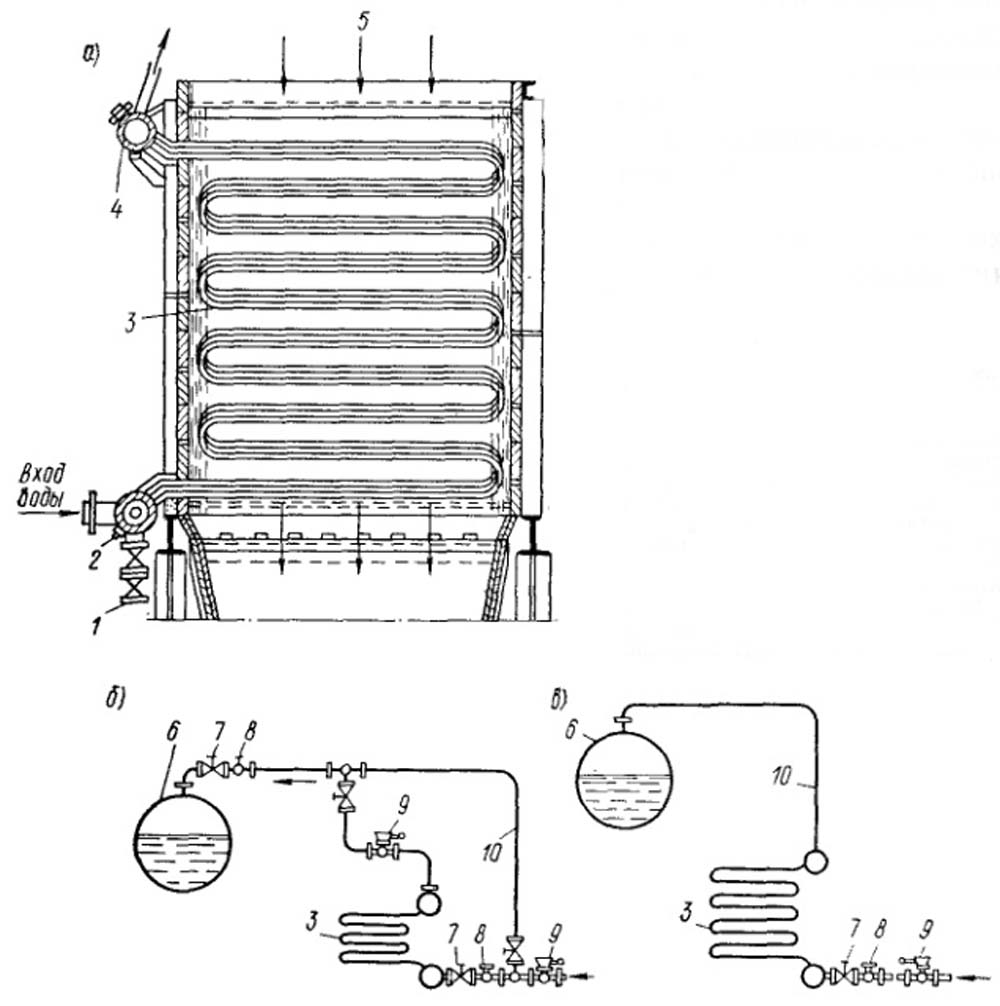

Паровые котлоагрегаты средней производительности барабанной конструкции с естественной циркуляцией изготовляет Белгородский котлостроительный завод. Типоразмеры и параметры пара газомазутных и пылеугольных котлоагрегатов паропроизводительностью до 75 т/ч приведены в табл. 19.2.

Таблица 19.2. Типы и параметры работы паровых котлоагрегатов средней производительности.

Отличительные особенности указанных котлоагрегатов - плотное экранирование топочной камеры, блочность конструкции и облегченная обмуровка.

В качестве примера на рис. 19.18 показана конструкция двухбарабанного вертикально - водотрубного газомазутного котла ГМ - 50 - 14/250 паропроизводительностью 13,9 кг/с (50 т/ч), давлением пара в барабане 1,4 МПа, температурой до 250 °С (523 К). Топочная камера 1 полностью экранирована, котел имеет два основных вертикальных газохода, соединенных в верхней части горизонтальным газоходом, в котором расположены кипятильные трубы конвективного пучка 6, соединяющие верхний 4 и нижний 7 барабаны. В нисходящем газоходе размещены пароперегреватель 8 и гладкотрубный воздухоподогреватель 10, после которого дымовые газы проходят через двухходовой трех секционный чугунный ребристый водяной экономайзер 11. Дробеочистительная установка 5 служит для очистки труб воздухоподогревателя 10 от отложений, образующихся при сжигании мазута. К основным элементам котельных агрегатов относятся пароперегреватели, экономайзеры и воздухоподогреватели. Ниже приведены их краткие характеристики.

Пароперегреватель представляет собой змеевиковую поверхность теплообмена, предназначенную для перегрева пара, полученного в испарительной части котельного агрегата.

Рис. 19.18. Двухбарабанный котельный агрегат ГМ - 50 - 14/250.

1 - топочная камера; 2 - газомазутные горелки; 3 - выносные цциклоны; 4,7 - верхний и нижний барабаны; 5 - дробеочистительная установка; 6 - конвективный пучок кипятильных труб; 8 - пароперегреватель; 9 - выходной коллектор пара; 10 - гладкотрубный воздухоподогреватель; 11 - чугунный водяной экономайзер; 12 - золовой бункер.

Пар движется внутри трубок, омываемых снаружи горячими дымовыми газами. Пароперегреватель - неотъемлемый элемент энергетических котельных агрегатов. Если для некоторых технологических процессов требуется перегретый пар, то котельные агрегаты малой и средней мощности также снабжают пароперегревателями.

Перегрев пара в энергетических котлоагрегатах высокого и сверхвысокого давлений осуществляется до 813 и 843 К, в котельных агрегатах среднего давления - до 713 К и низкого - до 523 К.

Место установки пароперегревателя в газоходах котлоагрегатов определяется заданной температурой перегрева. В зависимости от места установки пароперегреватели делятся на радиационные, конвективные и радиационно - конвективные.

В современных энергетических котлоагрегатах пароперегреватели располагают по возможности ближе к выходу газов из топки. В этом случае увеличивается доля теплоты, воспринимаемая поверхностью пароперегревателя за счет излучения и более высокой температуры топочных газов.

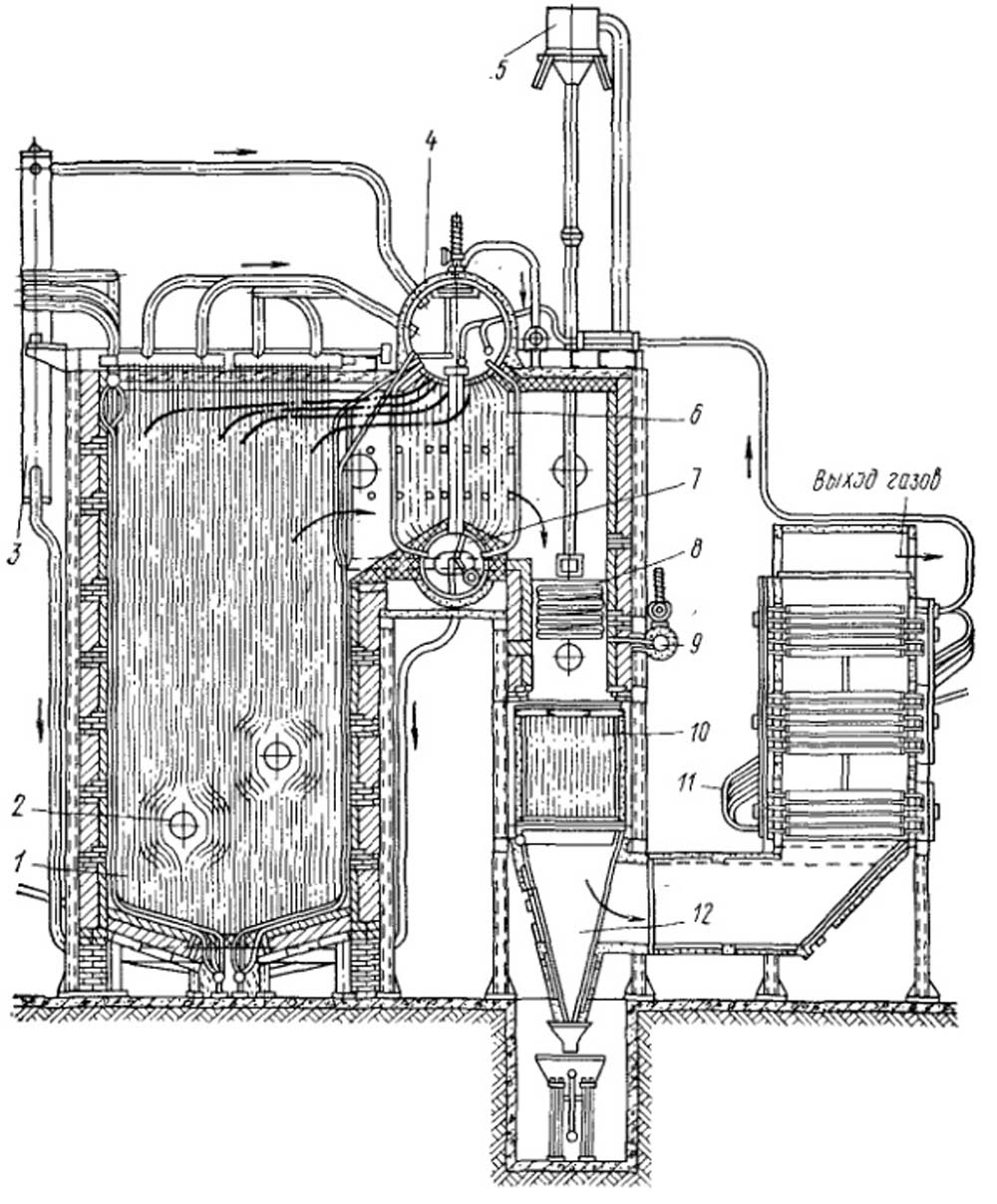

Пароперегреватели, устанавливаемые по комбинированной схеме, получили наиболее широкое распространение. Одна часть их представляет собой радиационную и полурадиационную поверхности, вторая - конвективную (рис. 19.19). Полурадиационная поверхность размещается в топке выше зоны активного горения и воспринимает теплоту вследствие излучения и конвекции; конвективная поверхность располагается в газоходе котлоагрегата. Использование в энергетических котельных агрегатах высокого и сверхвысокого давлений конвективных пароперегревателей привело бы к сильному увеличению площади их поверхности вследствие меньшей интенсивности теплоотдачи путем конвекции по сравнению с интенсивностью радиационного переноса.

В котлоагрегатах низкого и среднего давлений используют в основном конвективные перегреватели. По взаимному направлению потоков газа и пара различают параллельную, противоточную и смешанную схемы (см. рис. 16.5). Две последние схемы как обеспечивающие максимальную среднюю разность температур и минимальные площади поверхности нагрева применяют чаще.

Трубки пароперегревателей работают в тяжелых тепловых условиях. Поэтому надежное охлаждение, труб паром имеет первостепенное значение. Основной показатель надежности охлаждения труб пароперегревателей - массовая скорость пара рw. Для зоны с интенсивным тепловосприятием (полурадиационная поверхность) массовая скорость пара должна находиться в пределах 700 - 1100 кг/(м2 с), для конвективных пароперегревателей рw = 250 ÷ 600 кг/(м2с).

Трубы пароперегревателей выполняют из легированных сталей. При температуре перегретого пара до 500°С применяют сталь 10 и сталь 20; при температурах от 500 до 600°С - сталь марки 12Х1 МФ и при температуре выше 600°С - сталь марки 12Х2 МСФР.

Рис. 19.19. Схема радиационно - конвективного пароперегревателя.

1 - барабан; 2 - настенный радиационный перегреватель; 3 - ширмовый полурадиационный перегреватель; 4 - потолочный радиационный перегреватель; 5 - конвективный перегреватель; 6 - трубопровод для отвода перегретого пара.

Средняя скорость пара в трубах находится в пределах 20 - 25 м/с. При повышенных скоростях пара увеличивается гидравлическое сопротивление, а при малых скоростях ухудшается охлаждение, так как коэффициент теплоотдачи от стенки к пару будет иметь низкое значение (см. § 14.4).

Поскольку интенсивность обогрева отдельных трубок пароперегревателя по ширине газохода неодинакова, то температура пара на выходе из труб, расположенных в средней части газохода, будет выше, чем температура пара на выходе из труб, находящихся ближе к стенкам газохода. Для выравнивания температур и скоростей пара по трубкам пароперегревателя применяется переброс пара из средних секций в боковые и из боковых секций пароперегревателя в средние.

Скорость газов, омывающих трубки пароперегревателей, зависит от вида сжигаемого топлива. Например, при сжигании зольных углей скорость газов при прочих равных условиях меньше, чем при сжигании антрацитов. Золовые частицы в газах являются Причиной абразивного износа трубок пароперегревателей.

Водяные экономайзеры предназначены для подогрева питательной воды до поступления ее в испарительную часть котельного агрегата. Предварительный подогрев воды за счет теплоты дымовых газов существенно увеличивает КПД котельного агрегата (см. § 19.3).

В зависимости от применяемого материала экономайзеры делятся на чугунные и стальные, по типу поверхности - на ребристые и гладкотрубные, по степени подогрева воды - на не кипящие и кипящие.

Чугунные экономайзеры выполняют из оребренных труб с целью увеличения теплопередачи от газов к нагреваемой воде. Эти экономайзеры применяют в котлоагрегатах малой и средней мощности сдавлением пара не выше 2,3 МПа. Для более высоких давлений пара применение этих экономайзеров недопустимо из-за малой механической прочности чугуна.

Ребристые чугунные экономайзеры обладают хорошей стойкостью пo отношению как к внутренней (от растворенных в воде О2 и СО2), так и внешней коррозии, обусловленной образованием серной кислоты в условиях низких температур вследствие конденсации водяных паров из дымовых газов и взаимодействия конденсата с продуктами окисления серы. При сжигании сернистых мазутов, в золе которых содержится много ванадия, на поверхностях нагрева могут образовываться твердые отложения, вызывающие высокотемпературную (ванадиевую) коррозию металла. Ванадиевую коррозию вызывает пятиокись ванадия V2О6, которая образуется при температуре поверхности стенки свыше 950 К. Для предотвращения этой коррозии в воздух, подаваемый в топку, добавляют различные присадки: порошок доломита, соли магния и др. При введении этих реагентов и при работе с коэффициентом избытка воздуха в топке αт ≤ 1,03 скорость ванадиевой коррозии значительно уменьшается.

Чугунный экономайзер называют не кипящим. Температура воды на выходе из него должна быть ниже температуры насыщения при давлении в барабане не менее чем на 20 - 40 К. Этот недогрев воды до температуры насыщения достигается при скорости воды в трубах 0,5 -1м/с. Скорость омывающих газов при сжигании твердых топлив допускается в пределах 7 - 10 м/с, а при сжиганий мазута и газа - 6 - 8 м/с. При этих скоростях газов аэродинамическое сопротивление поверхности находится в допустимых пределах.

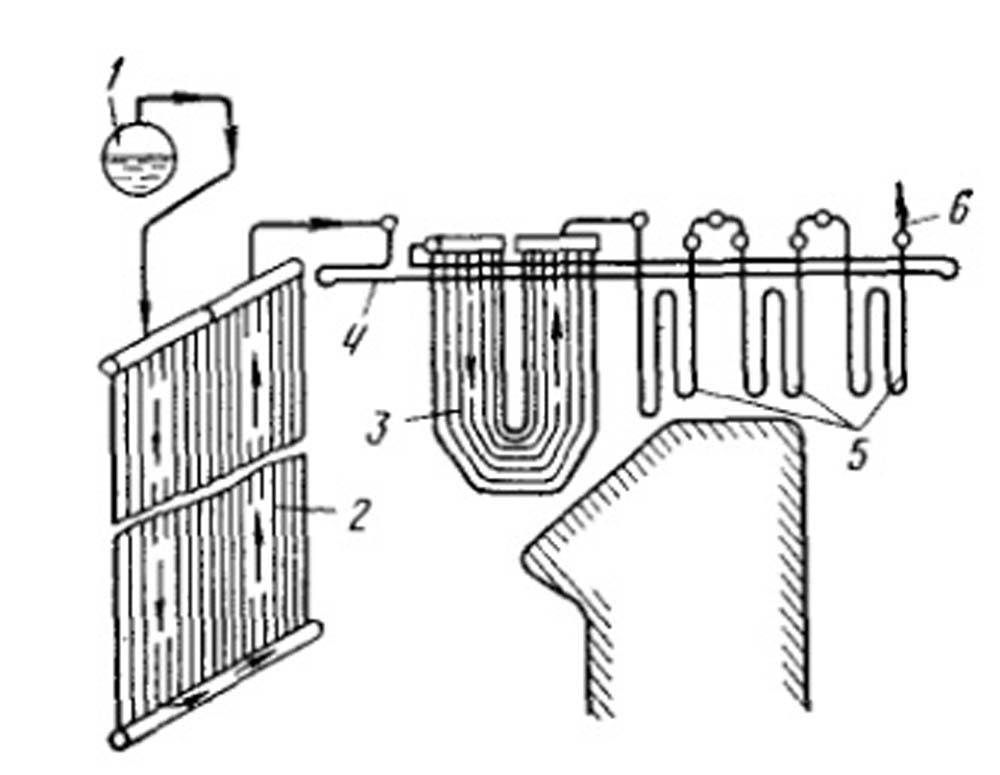

Стальные гладкотрубные экономайзеры имеют вид змеевиков и применяются для установки в котлоагрегатах с давлением более 2,3 МПа. Эти экономайзеры располагают горизонтально и включают в газоход котла по схеме противотока с вводом воды в нижний коллектор и выводом ее из верхнего коллектора (рис. 19.20,а).

Стальные экономайзеры могут быть как не кипящими, так и кипящими. В не кипящих экономайзерах температура подогрева воды должна быть на 40 - 50 К ниже температуры насыщения при давлении в барабане котла. Скорость воды в трубах принимается в пределах 0,3 - 0,5 м/с.

В барабанных котлоагрегатах большой производительности применяют в основном экономайзеры кипящего типа. Количество испаренной воды в них составляет до 30% общего количества воды, пропускаемой через экономайзер, и питание котлоагрегата осуществляется фактически пароводяной смесью. Скорость воды в трубах кипящей части должна быть не менее 1 м/с во избежание расслоения пароводяной смеси.

Рис. 19.20. Стальной трубчатый экономайзер.

а - общий вид; б, в - схемы включения соответственно не кипящего и кипящего экономайзеров; 1,7 - спускной и запорный вентили; 2 - входной коллектор; 3 - трубы экономайзера; 4 - входной коллектор подогретой воды; 5 - вход газов; 6 - барабан котла; 8, 9 - обратный питательный, и предохранительный клапаны; 10 - обводной трубопровод питания.

Целесообразность применения кипящих экономайзеров заключается в том, что при этом возможны некоторое сокращение площади испарительных поверхностей котлоагрегатов и увеличение интенсивности парообразования.

Кипящие экономайзеры позволяют предельно использовать поверхность их нагрева. Участок, в котором вода догревается до температуры насыщения и частично испаряется, фактически работает как элемент прямоточного котла.

На рис. 19.20,б, в показана схема включения экономайзеров. Правила Госгортехнадзора требуют, чтобы у экономайзера не кипящего типа была обводная питательная линия для питания котла водой в случае повреждения и необходимости отключения экономайзера.

Воздухоподогреватели. В отличие от водяного экономайзера и пароперегревателя воздухоподогреватель, отнимая теплоту от уходящих дымовых газов и уменьшая таким, образом потери ее с этими газами, непосредственно отнятую теплоту не передает рабочему телу (воде или пару). Горячий воздух, направляемый в топку котла, улучшает условия сгорания топлива, уменьшает потери теплоты от химической и механической неполноты сгорания топлива, повышает температуру его горения, интенсифицирует теплообмен, что в итоге повышает КПД установки. В среднем понижение температуры уходящих газов на каждые 20 - 25 К повышает КПД примерно на 1%.

Температуру подогрева воздуха принимают в зависимости от характеристики топлива и метода его сжигания. При слоевом сжигании твердого топлива решающее влияние на допустимую температуру подогрева воздуха оказывают влажность и выход летучих веществ. С уменьшением влажности и выхода летучих веществ температура горящего слоя увеличивается. Поэтому для предотвращения образования жидкого шлака, ухудшающего процесс горения в слоевых топках и нормальную эксплуатацию топки, а также недопустимого перегрева колосников температура подогрева воздуха при сжигании бурых и каменных углей не должна быть выше 520 К.

При факельном сжигании бурых и каменных углей воздух подогревается до 523 - 573 К. Для слабо реакционных топлив (антрацитов, тощих углей) в целях облегчения их воспламенения температура подогрева воздуха поддерживается в пределах 653 - 693 К. При сжигании газа и мазута температура подогрева воздуха находится в пределах 523 - 573 К.

Различают два типа воздухоподогревателей - рекуперативные и регенеративные. Рекуперативные воздухоподогреватели имеют обычно трубчатую конструкцию. Горячие газы проходят внутри труб со скоростью 12 - 18 м/с, обеспечивая при этом очистку поверхности нагрева от золы и сажи. Воздух движется в направлении, перпендикулярном осям труб (перекрестный ток), проходит между ними, совершая два, три и даже четыре хода в результате соответствующего размещения горизонтальных перегородок, отделяющих воздушные потоки.

Отношение скорости воздуха к скорости газов равно примерно 0,5. Это позволяет достичь максимального коэффициента теплопередачи 15 - 20 Вт/(м2К). Если требуется высокая температура подогрева воздуха (например, при сжигании антрацитов и тощих каменных углей), одна ступень воздухоподогревателя выносится в зону более высокой температуры газов. В этом случае компоновка конвективных поверхностей нагрева выполняется "в рассечку" (см. рис. 19.17).

Во избежание коррозии воздухоподогревателя, которая может возникнуть при температуре стенки ниже температуры точки росы, часть горячего воздуха возвращают обратно во всасывающий патрубок вентилятора (рециркуляция). Воздух, направляемый в воздухоподогреватель, нагревается, и температура стенок повышается, что предотвращает их коррозию. Расход электроэнергии на дутье в этом случае увеличивается в зависимости от количества рециркулирующего воздуха. Для предварительного подогрева воздуха, до входа в воздухоподогреватель иногда используют калориферы, обогреваемые паром или горячей водой.

Рециркуляция и подогрев воздуха в калориферах приводят к некоторому снижению КПД котлоагрегата из - за повышения температуры уходящих газов. Поэтому количество рециркулирующего воздуха и температуру подогрева до воздухоподогревателя выбирают в соответствии с принятыми рекомендациями.

Для разработки конструкции воздухоподогревателя, устойчивого к действию сернокислотной коррозии, вызываемой газовой средой, в России и за рубежом примерно с 1960 г. были начаты работы по созданию воздухоподогревателей со стеклянными поверхностями нагрева. Было установлено, что в стеклянных воздухоподогревателях движение воздуха внутри труб и движение газа снаружи труб должны осуществляться по перекрестной схеме. При этом скорости движения воздуха должны быть примерно в 2 раза больше скоростей движения газов, что обеспечивает максимальный теплосъем с единицы поверхности воздухоподогревателя при минимальных затратах мощности на привод тягодутьевых устройств. Трубки при движении газов внутри них забиваются трудноудаляемыми сернистыми отложениями. Для компенсации уменьшения теплопередачи при замене металла стеклом площадь поверхности нагрева должна быть увеличена лишь на 5 - 10%, Регенеративные (вращающиеся) воздухоподогреватели используют главным образом в крупных энергетических котлоагрегатах.

По сравнению с рекуперативными они занимают меньше места, более устойчивы против газовой коррозии, легче очищаются обдувкой.

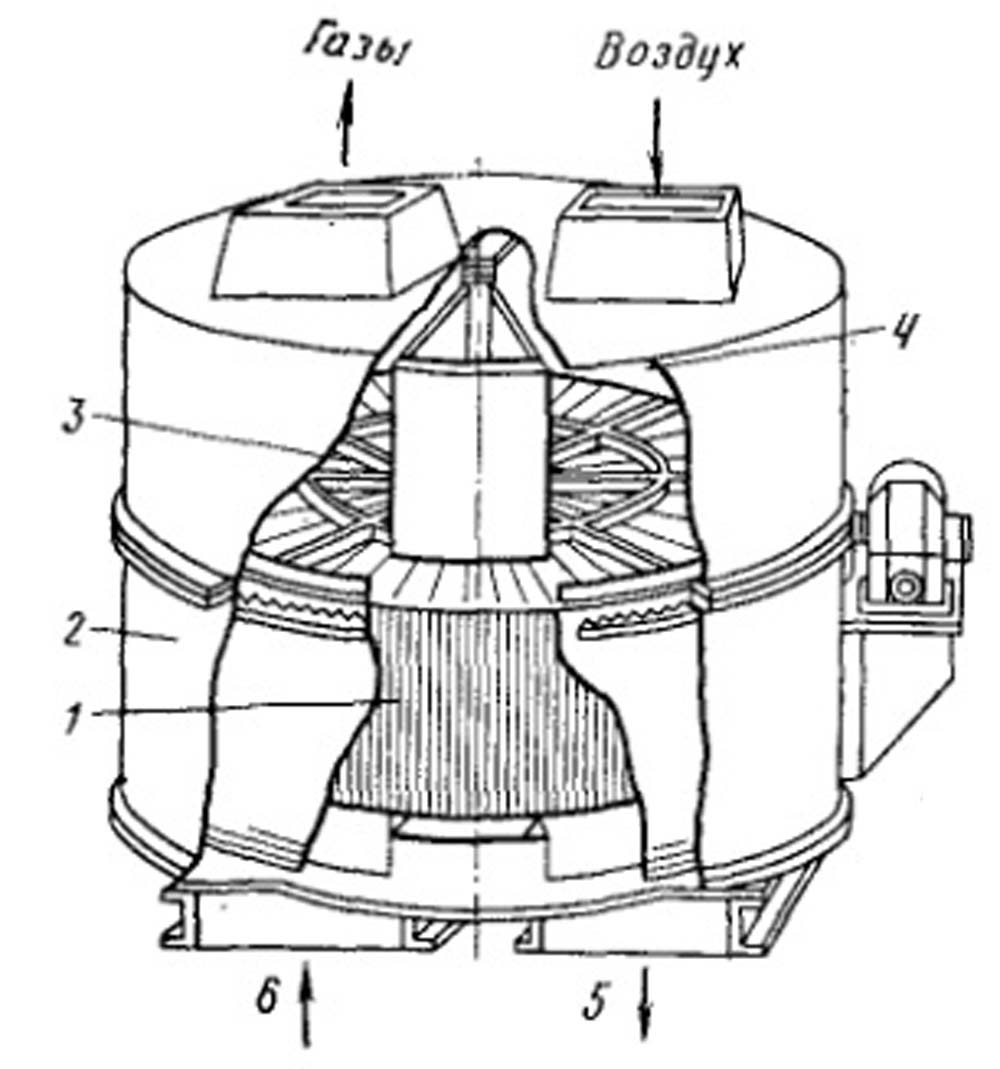

Рис. 19.21. Регенеративный воздухоподогреватель системы Юнгстрема.

1 - ротор; 2 - кожух; 3 - газоход; 4 - ход для воздуха; 5 - патрубок для воздуха; 6 - патрубок для газа.

Большой их недостаток - трудность уплотнения между газовой и воздушной сторонами; переток воздуха в дымовые газы доходит до 15% и более, вследствие чего увеличиваются потери с уходящими газами и расход электроэнергии на дутье и тягу.

На рис. 19.21 показана конструкция регенеративного вращающегося воздухоподогревателя. Вращающийся ротор разделен на отдельные секторы, которые заполнены металлической теплоаккумулирующей насадкой. Воздух и дымовые газы подводятся и отводятся с торцов ротора. При вращении ротора происходят чередующийся нагрев газами и охлаждение воздухом секторов насадки.

Котельный завод Энергия-СПБ производит различные модели котлоагрегатов на различных видах топлива и различной мощности от 0,15 МВт до 4 МВт:

Транспортирование котлов и другого котельно-вспомогательного оборудования осуществляется автотранспортом, ж/д полувагонами и речным транспортом. Котельный завод поставляет продукцию во все регионы России и Казахстана.